Моделирование модели стержня

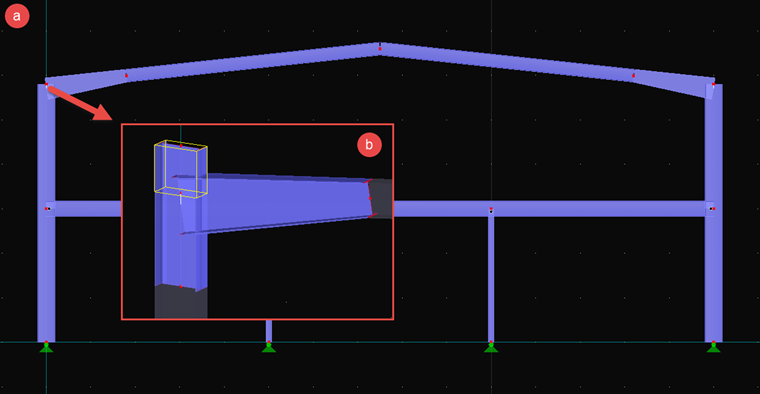

RFEM предоставляет вам возможность преобразовать тонкостенные сечения в качестве стержней в модели поверхностей. Поэтому нам нужно сначала создать стержневую модель, а затем преобразовать соответствующие стержни. Модель, использованная в данной статье, показана на рисунке 01.

Речь идет о раме здания с рамочным соединением, в котором часть рамы обозначенная стрелкой была преобразована в плоскостную модель. Длина стержней имеет большое значение по двум причинам.

- Плоскостная модель требует разделения на гораздо большее количество конечных элементов, чем стержень. Поэтому рекомендуется выбирать как можно наименьшую длину стержня, для того, чтобы снизить сложность расчета и уменьшить время его выполнения. С другой стороны расчет будет более точным, если еще больше конечных элементов и большая часть стержня заданы в качестве модели поверхности.

- Преобразование стрежня в плоскостные элементы требует правильного переноса нагрузок, так как нагрузка на стержень должна быть перенесена с узла на линии сечения. Для получения максимально реалистичного распределения нагрузки, стержень не должен быть слишком коротким.

Чтобы выполнить оба требования, можно применить общее правило распределения нагрузки под углом 60°. Поэтому в качестве длины области приложения нагрузки необходимо применять, по крайней мере, наибольшую ширину сечения.

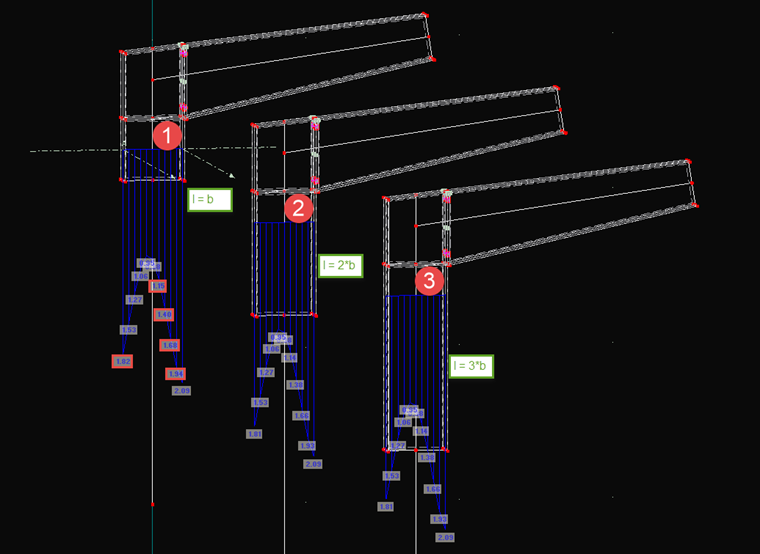

На рисунке 02 показано сравнение трех смоделированных рамочных соединений в одном сечении, которое было расположено на половине ширины сечения w. Исходной величиной является пространственное напряжение. Здесь ясно видно значительное отличие варианта 1, когда длина l равна ширине сечения, от варианта 2, когда ширина сечения равна двойной ширине. При длине, более чем в три раза превышающей вариант 3, различия едва заметны. Поэтому мы рекомендуем вместо длины применять двойную ширину сечения в качестве длины. Ту же длину зададим для балки. Для упрощения преобразуем весь вут балки без сокращений.

Так как колонна должна заканчиваться выше осевых линий, продлим ее на один стержень. Длина стержня должна быть выбрана так, чтобы она выступала, по крайней мере, за вут, потому что позже она будет усечена до нужной длины. Измененное соединение рамы показано на рисунке 01 b.

Создание плоскостной модели

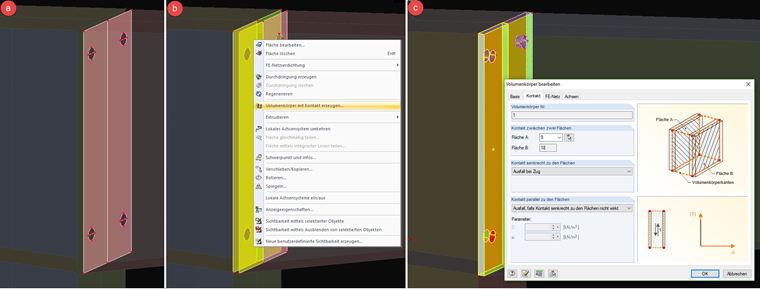

Теперь можно преобразовать стержни в модели поверхностей. Для этого щелкните правой кнопкой мыши на стержень и в открывшемся контекстном меню выберите возможность «Создать поверхности». Однако созданная модель имеет различные пересечения. Кроме того отсутствуют лобовые пластины, ребра и правильный наклон верхней части колонны.

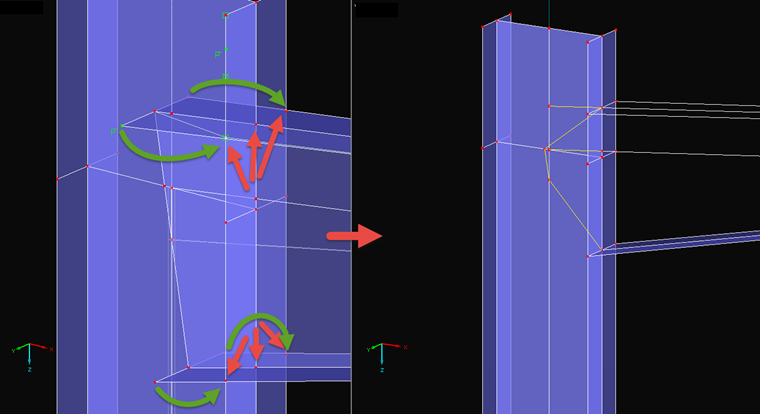

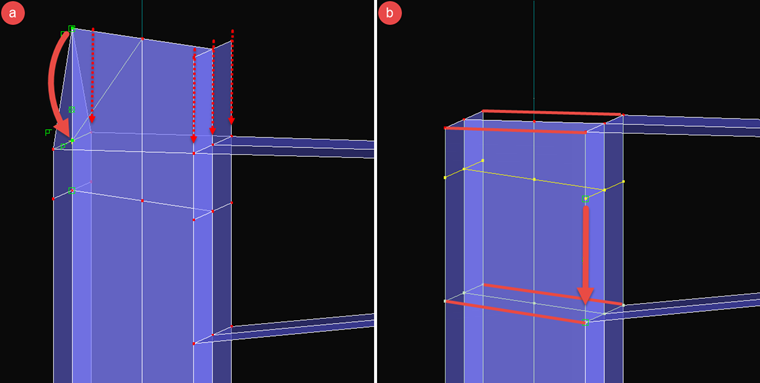

Прежде всего необходимо откорректировать пересечения плоскостей. Для этого просто выберите инструмент «Соединить линии/стержни». При выборе двух пересекающихся поверхностей, на граничных линиях в пересечении создаются точки пересечения. Также мы можем создать пересечение и преобразовать его в линию. Затем мы можем передвинуть конечные точки вута на эти новые точки, как показано на рисунке 03.

Поверхности могут стать неправильными или могут быть удалены. В дальнейшем мы можем это исправить. После удаления всех ненужных линий и узлов мы получим модель, показанную на Рисунке 04.

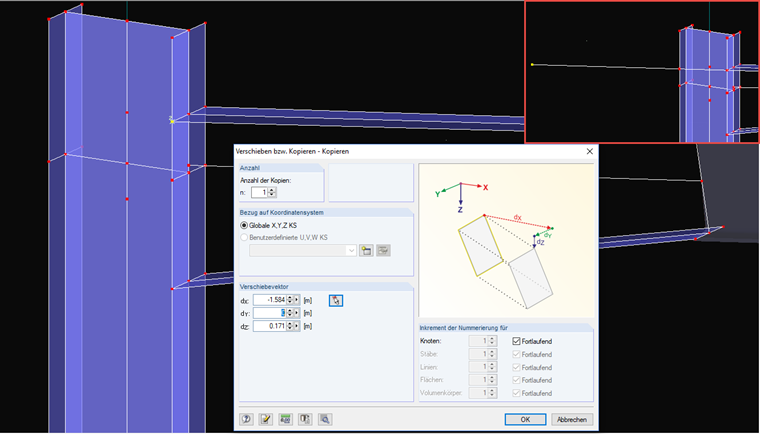

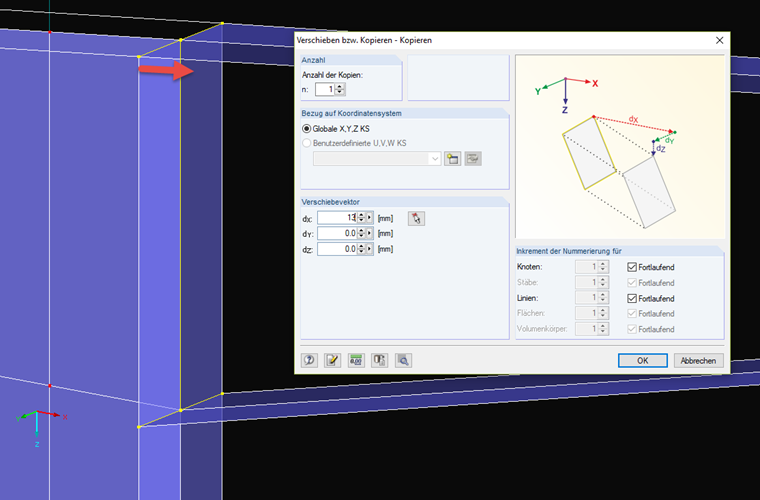

Следующим шагом будет сокращение длины колонн. Для получения правильного наклона вута, при копировании используем одну из крайних точек верхней полки в качестве вектора перемещения. Данный процесс показан на рисунке 04. Скопируем верхнюю точку пересечения колонны с полкой балки. В диалоговом окне "Перемещение/Копирование" зададим копирование и выберем вектор начального и конечного узлов полки балки. Поскольку балка уменьшается, значение для этого направления (в данном случае dY) должно быть установлено равным 0. Теперь мы можем создать линию между этими двумя узлами. Эта линия также пересекает противоположный край пояса колонны. Точку пересечения можно создать с помощью инструмента «Соединить линии/стержни».

После определения правильного наклона, новый узел зеркально отражается или копируется на другую сторону колонны, а затем узлы окончания колонны перемещаются на эти новые позиции (Рисунок 05 a). Теперь мы можем переместить на нижний край вута узлы, связывающие колонну и балку, и создать дополнительные линии элементов жесткости и лобовой пластины, как показано на рисунке 05 b.

Затем создадим лобовую пластину вута. Линии пересечения колонны и балки можно скопировать перпендикулярно к колонне. Расстояние зависит от толщины полки и лобовой пластины. При этом половина толщины должна быть добавлена в каждом случае. В нашем примере полка имеет толщину 13,5 мм, а торцевая пластина - 12 мм. Получим расстояние, равное 13 мм. После копирования линий, мы можем переместить линии балки на данное расстояние (Рисунок 06) и таким образом создать дополнительные соединительные линии для лобовой пластины. После этого поверхности вута исчезнут, поскольку были изменены граничные линии.

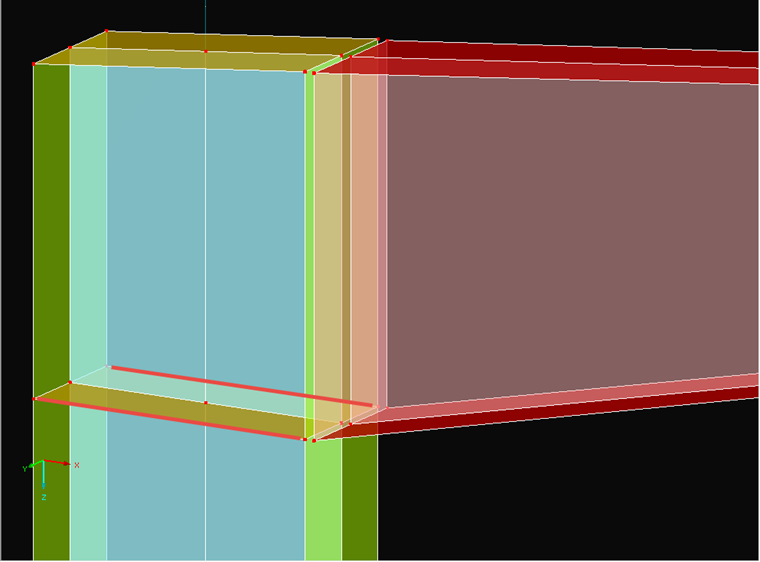

Для завершения моделирования нужно создать линии ребер, линии утраченных и новых поверхностей. В этом случае результат будет выглядеть как на рисунке 07. Для наглядности поверхности обозначены разными цветами, в зависимости от их толщины.

Моделирование болтового/полочного соединения

Соединение между лобовой пластиной балки и поясом колонны создадим с помощью контактного тела и стержней. Контактное тело расположено между двумя поверхностями (колонна/балка) и имитирует потерю устойчивости соединения при растяжении. Растягивающие силы должны быть поглощены болтами, которые мы смоделируем в качестве стержней.

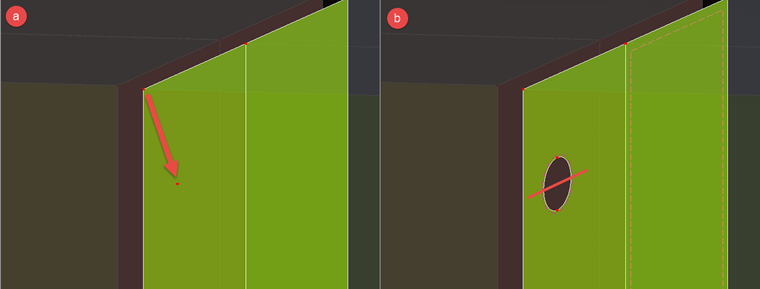

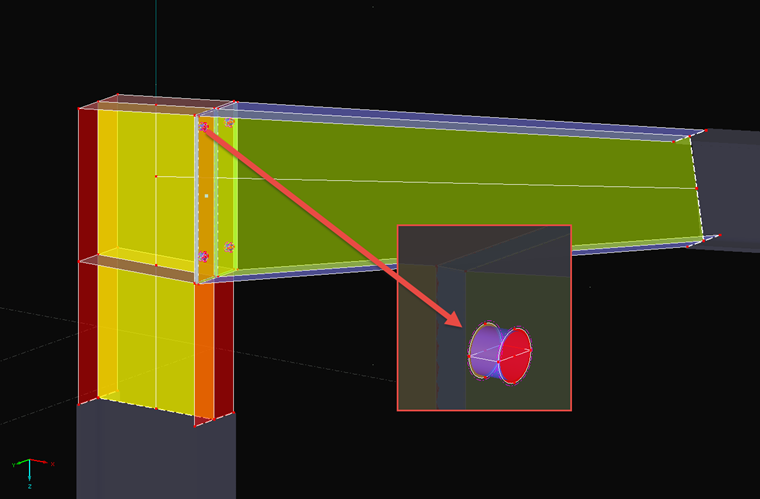

Отверстия просверлены в первую очередь. Базами для просверленных отверстий являются отверстия в полке и лобовой пластине. Для этого сначала скопируйте верхний узел лобовой пластины в правильное положение (Рисунок 08 а). В данном месте создадим окружность (важны правильные настройки рабочей плоскости). Граничные поверхности контактных тел всегда должны иметь четыре граничные линии. Поскольку это не так у данного отверстия с внутренними поверхностями, разделим окружность на два сегмента (зададим линию и применим опцию "Соединить линии/стержни"). Отверстие можно создать с помощью функции «Выбрать граничные линии» (рисунок 08 b).

Затем скопируем вниз заданное отверстие вместе в его центром. Затем оба отверстия можно отзеркалить (Рисунок 09 a). Одно или два контактных тела создадим тем, что обозначим противоположные поверхности и выберем опцию "Создать твердое тело с контактом" (рисунок 09 b). Полученные контактные тела изображены на рисунке 09 c. Свойство «Выход из работы при растяжении» настраивается в диалоговом окне тел.

Стержни с круглым сечением стержня могут быть применены для моделирования болтов в соответствии с диаметром ядра используемых болтов. Предварительное напряжение может быть применено. Соединение между стержнем и поверхностью зададим с помощью поверхности типа «Мембрана - без растяжения». Благодаря этому будет смоделирован отказ при растяжении в стенках отверстия (рисунок 10).

Соединение со стержневой моделью выполнено с помощью жестких стержней. На обоих концах контура сечения плоскостной модели создаются жесткие стержни, которые обеспечивают равномерно распределенное точечное нагружение от стержня на плоскостную модель.

Полезные советы

Правильность моделирования будет видна после создания сетки КЭ. Далее мы приведем три типичных примера и методы их решения.

"Граничные линии плоскости не замкнуты"

Данная проблема возникает при изменении граничных линий плоскости. В данном случае речь шла о нескольких плоскостях вута. Исходные плоскости были замещены новыми плоскостями, таким образом старые плоскости можно удалить. В целом, можно утверждать, что корректирование поверхности часто занимает больше времени, чем создание новой с помощью опции "Выбрать граничные линии".

"Число объектов, интегрированных в контактных плоскостях, не соответствует нужному"

При моделировании контактного тела две плоскости должны быть абсолютно идентичны. Если в плоскость интегрирован узел, он должен быть включен и во вторую плоскость. Кроме того, граничные плоскости должны быть стандартными для обеих контактных плоскостей.

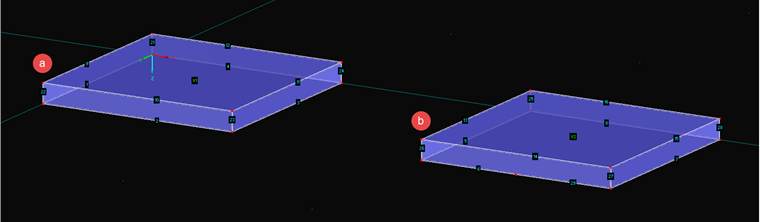

«Боковая плоскость XX не имеет четырех граничных линий».

Все боковые плоскости контактного тела должны иметь четыре граничные линии. Это действительно и для отверстий в контактном теле. На рисунке 11 показан небольшой пример. В случае а изображенная граничная поверхность состоит ровно из четырех линий (2, 22, 10, 23); однако в случае b их пять, что недопустимо. При этом число граничных линий контактной плоскости не имеет значения.