Modellazione del modello dell'asta

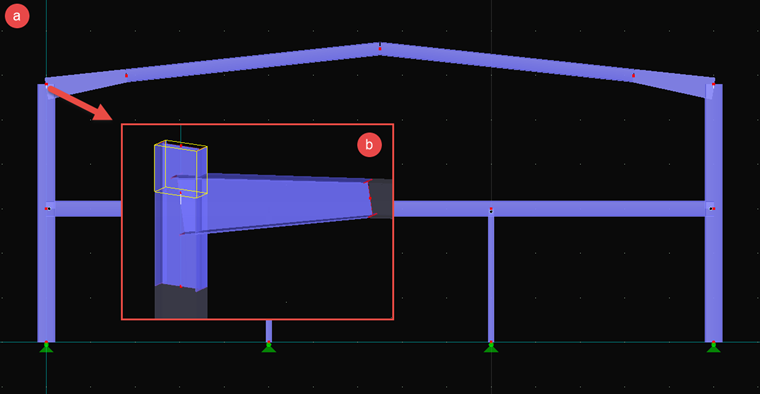

RFEM offre la possibilità di convertire le sezioni trasversali in parete sottile come aste in modelli di superficie. Pertanto, è necessario creare prima il modello dell'asta e successivamente convertire le aste corrispondenti. Il modello utilizzato in questo articolo è mostrato nell'immagine 01.

Si tratta un singolo telaio dove il giunto, evidenziato con una freccia nella figura, sarà sostituito con un modello con elementi shell. La lunghezza delle aste gioca un ruolo importante da due punti di vista.

- Un modello con elementi bidimensionali richiede più elementi finiti di un'asta. Pertanto, si consiglia di scegliere la lunghezza più piccola possibile dell'asta per ridurre al minimo lo sforzo di calcolo e quindi la durata del calcolo. In caso contrario, il calcolo è più preciso se anche più elementi EF e gran parte dell'asta sono definiti come un modello di superficie.

- La conversione dal modello dell'asta al modello di superficie richiede una buona applicazione del carico, poiché le forze dell'asta devono essere trasferite da un nodo alle linee della sezione trasversale. Per ricevere una distribuzione del carico che sia il più realistica possibile, l'asta non dovrebbe essere troppo corta.

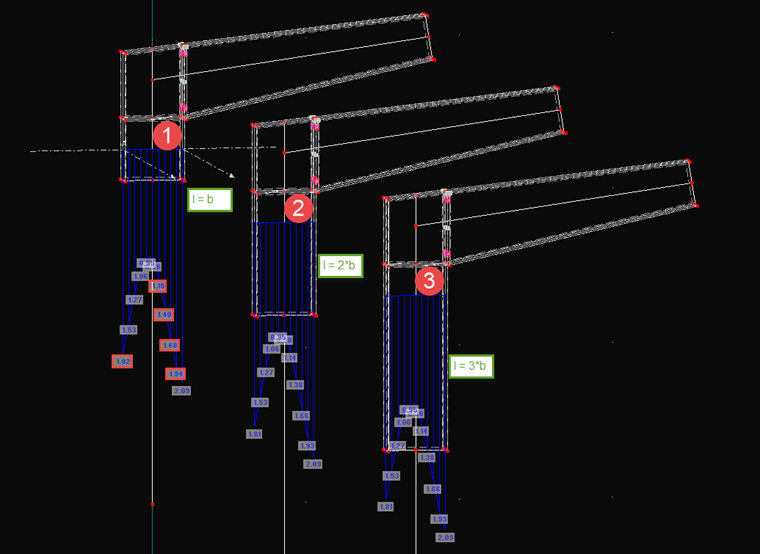

Per soddisfare entrambi i requisiti, è possibile utilizzare la regola generale della distribuzione del carico con un angolo di 60°. Pertanto, almeno la larghezza più grande della sezione trasversale dovrebbe essere applicata come lunghezza per l'area di applicazione del carico.

L'immagine 02 mostra un confronto di tre giunti di telaio modellati in una sezione che è stata applicata a metà della larghezza della sezione trasversale w. Il valore di riferimento è la tensione equivalente di von Mises. È chiaramente evidente che ci sono differenze ancora maggiori tra l'opzione 1, con larghezza della sezione trasversale singola e l'opzione 2, con larghezza della sezione trasversale doppia con la lunghezza l. A più del triplo della lunghezza nell'opzione 3, le differenze possono essere appena viste. Pertanto, si consiglia di applicare il doppio della larghezza della sezione trasversale come lunghezza, per essere sicuri. Lo stesso dicasi per la trave. Nell'interesse della semplificazione, non è stato eseguito alcun taglio ed è stata utilizzata l'intera rastremazione.

Poiché la colonna deve essere continua, è stata estesa verso l'alto con un'asta aggiuntiva. La lunghezza dell'asta dovrebbe essere selezionata in modo che sporga almeno sopra la rastremazione, perché sarà tagliata alla lunghezza giusta in seguito. Il giunto del telaio modificato è mostrato nell'immagine 01 b.

Creazione del modello di superficie

Ora, è possibile convertire le aste in modelli di superficie. Per fare ciò, fare clic con il pulsante destro del mouse su un'asta e selezionare "Genera superfici". Tuttavia, il modello creato ha varie intersezioni. Inoltre, mancano le piastre di estremità, le nervature e la corretta inclinazione della colonna nella parte superiore.

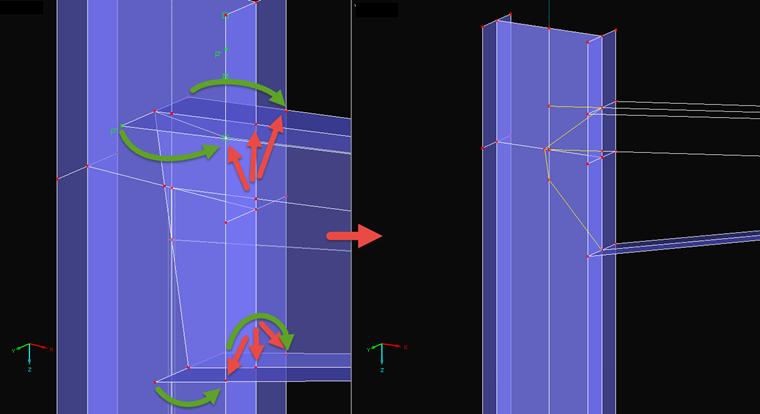

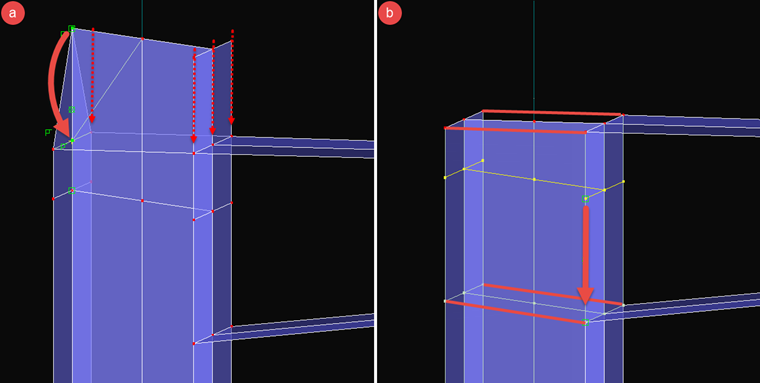

Prima di tutto, è necessario modificare le intersezioni. Per fare ciò, selezionare lo strumento "Collega linee/aste". Se si selezionano due superfici che si intersecano, i punti di intersezione vengono creati sulle linee di contorno all'intersezione. Sarebbe anche possibile creare un'intersezione e convertirla in una linea. I punti finali della rastremazione possono quindi essere spostati in questi nuovi punti, come mostrato nell'immagine 03.

È possibile che le superfici diventino errate o vengano eliminate. Ciò può essere corretto successivamente. Dopo aver eliminato tutte le linee e i nodi non necessari, dovrebbe essere presente un modello come mostrato nell'immagine 04.

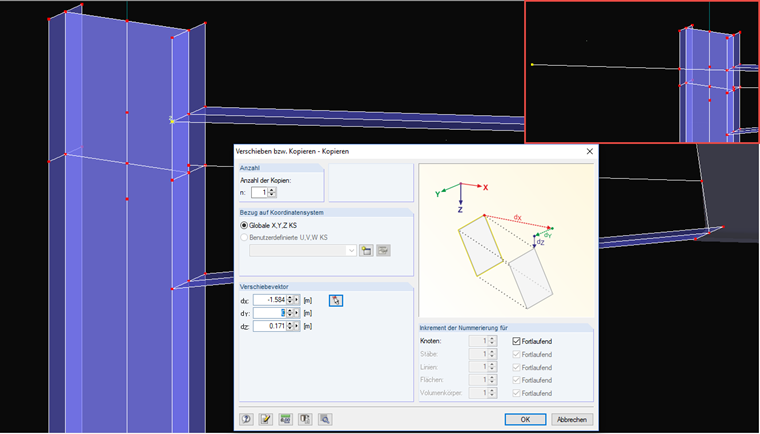

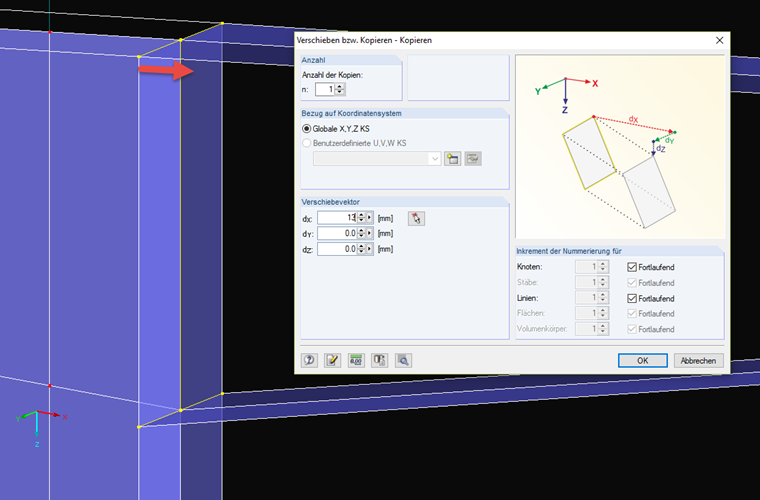

Il prossimo step è il taglio della colonna. Per ottenere la corretta inclinazione della trave rastremata, si utilizzerà uno dei bordi dell'ala superiore per il vettore spostamento durante la copia. Questo processo è mostrato nell'immagine 04. È necessario copiare il punto di intersezione superiore tra la colonna e la trave. Nella finestra di dialogo "Sposta/Copia", viene inserita una copia e selezionata come vettore dei nodi iniziali e finali del bordo dell'ala della trave. Poiché la trave è ridotta, il valore per questa direzione (qui, dY) deve essere impostato su 0. Ora è possibile creare una linea tra entrambi i nodi. La linea interseca il bordo dell'ala opposta della colonna. È possibile generare il punto di intersezione con lo strumento "Collega linee/aste".

Dopo aver visualizzato l'inclinazione corretta, il nuovo nodo viene specchiato o copiato sull'altro lato della colonna e i nodi dell'estremità della colonna vengono quindi spostati su questi nuovi nodi (Figura 05 a). A questo punto, il giunto tra la colonna e l'estensione creata può essere spostato sul bordo inferiore della rastremazione e le linee aggiuntive per gli irrigidimenti e la piastra di estremità possono essere create come mostrato nell'immagine 05 b.

Successivamente, verrà creata la flangia di estremità della trave rastremata. Le linee di intersezione tra la colonna e la trave possono essere copiate perpendicolarmente alla colonna. La distanza dipende dall'ala e dallo spessore della piastra di estremità. In ogni caso, è necessario aggiungere metà dello spessore. Nell'esempio corrente, l'ala ha uno spessore di 13,5 mm e la piastra di estremità uno spessore di 12 mm. La distanza risultante è di circa 13 mm. Quando le linee sono state copiate, le linee della trave possono essere spostate anche nei nuovi nodi alla fine (Figura 06) e le linee di collegamento aggiuntive possono essere create per la piastra d'estremità. Dopo questo passaggio, le superfici della rastremazione non saranno più presenti, poiché le linee di contorno sono state modificate.

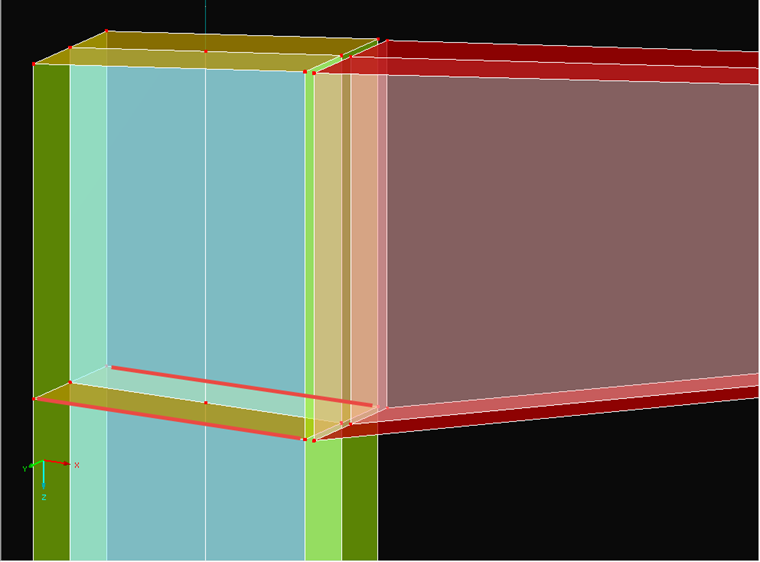

Per completare la modellazione, vengono create le linee delle nervature e le nuove superfici. In questo caso, il risultato sarà simile all'immagine 07. Per una visualizzazione chiara, le superfici sono mostrate in diversi colori a seconda dello spessore.

Modellazione del collegamento bullone/flangia

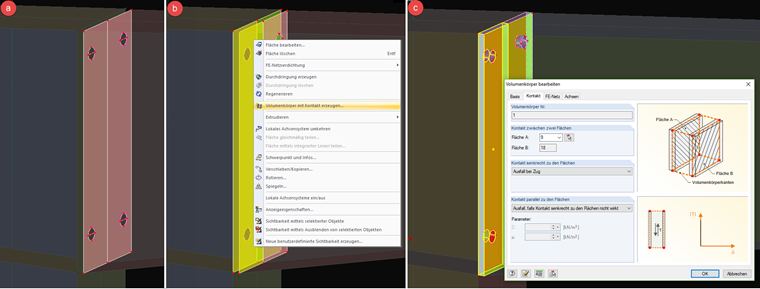

Il collegamento tra la piastra di estremità della trave e l'ala della colonna sarà realizzato utilizzando un solido di contatto e aste. Il solido di contatto è posizionato tra le due superfici (colonna/trave) e può simulare la rottura per trazione tra le superfici. Le forze di trazione dovrebbero essere assorbite dai bulloni che sono modellati come aste.

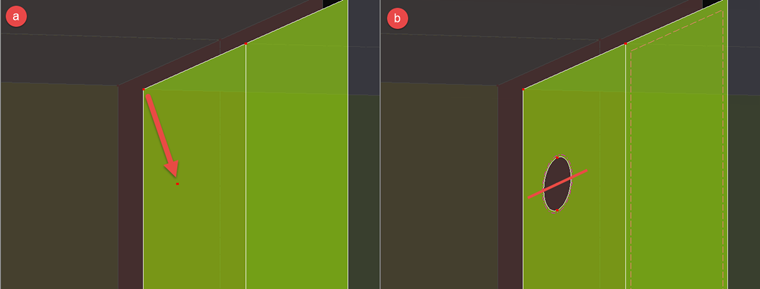

I fori vengono eseguiti per primi. Le basi per i fori praticati sono le aperture nell'ala e nella piastra di estremità. Per fare ciò, copia prima il nodo della piastra d'estremità in alto nella posizione corretta (Figura 08 a). In questa posizione, è possibile creare un cerchio (il piano di lavoro deve essere considerato). Le superfici al contorno dei solidi di contatto devono sempre avere quattro linee di contorno. Poiché questo non è ancora il caso per questo foro con le sue superfici interne, il cerchio deve essere separato in due segmenti (inserire la linea e utilizzare "Collega linee/aste"). L'apertura può essere creata con "Seleziona linee di contorno" (Figura 08 b).

Nella fase successiva, il foro generato, insieme al centro, viene copiato in basso. Entrambi i fori praticati possono quindi essere specchiati (Figura 09 a). Il solido di contatto, o meglio, i due solidi di contatto, vengono creati facendo clic sulle superfici opposte e selezionando "Crea solido con contatto" (Figura 09 b). I solidi di contatto completati sono mostrati nel modello nell'immagine 09 c. La proprietà "Rottura per trazione" è impostata nella finestra di dialogo dei solidi.

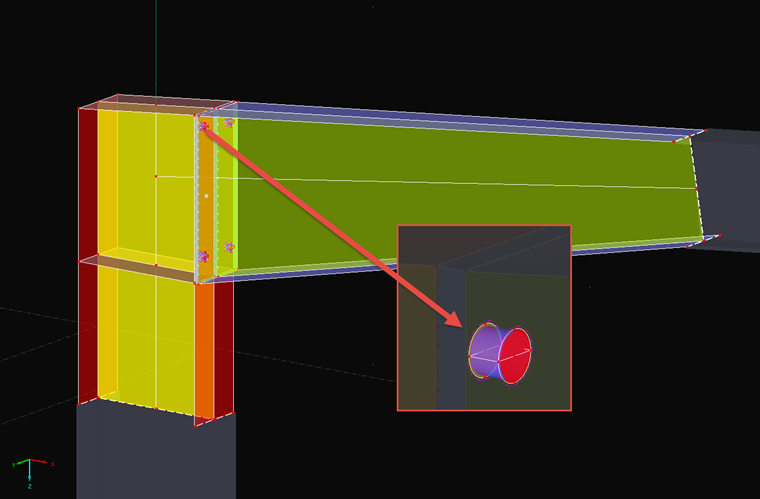

Le aste con una sezione trasversale a barra tonda possono essere utilizzate per modellare i bulloni in base al diametro del nucleo dei bulloni utilizzati. È possibile applicare la precompressione. Il collegamento tra asta e superficie viene eseguito con una superficie del tipo "Membrana - Senza trazione". La rottura per trazione è quindi simulata nel cuscinetto del foro (Figura 10).

Il collegamento al resto del telaio modellato con elementi beam è creato utilizzando link rigidi. Le aste rigide vengono create ad entrambe le estremità dei contorni della sezione trasversale del modello di superficie, il che garantisce un'applicazione del carico uniformemente distribuito del punto dall'asta al modello di superficie.

Trucchi e consigli

Sarà ovvio se la modellazione è coerente o meno quando viene generata la mesh EF. Nel testo seguente, saranno presentati tre problemi tipici e i metodi per risolverli.

"Le linee di definizione di una superficie non sono chiuse."

Questo problema si verifica se le linee di contorno di una superficie sono state modificate. In questo esempio, ciò riguarda diverse superfici della trave rastremata. Queste vecchie superfici sono già state sostituite da nuove superfici e le vecchie superfici incomplete possono essere eliminate. In generale, si può affermare che la correzione di una superficie richiede spesso più tempo rispetto alla creazione di una nuova utilizzando "Selezione delle linee di contorno".

"I numeri degli oggetti integrati nelle superfici di contatto non corrispondono."

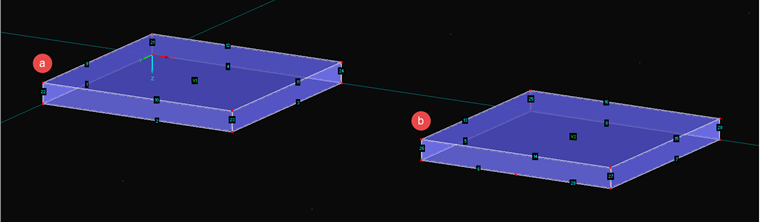

In un solido di contatto entrambe le superfici devono essere assolutamente identiche. Quando un nodo è presente in una superficie, il nodo deve essere presente anche lungo la normale alla superficie nell'altra superficie. Inoltre, le superfici di contorno devono essere ordinarie per entrambe le superfici di contatto.

"Le superfici laterali XX non hanno quattro linee di contorno."

Tutte le superfici laterali di un solido di contatto devono avere solo quattro linee di contorno. Ciò riguarda anche i fori nel solido di contatto. L'immagine 11 mostra un piccolo esempio. Nel caso a, la superficie di contorno visualizzata ha esattamente quattro linee (2, 22, 10, 23); nel caso b, tuttavia, ne ha cinque, il che non è consentito. Tuttavia, il numero di linee di contorno delle superfici di contatto è irrilevante.