Modelowanie modelu pręta

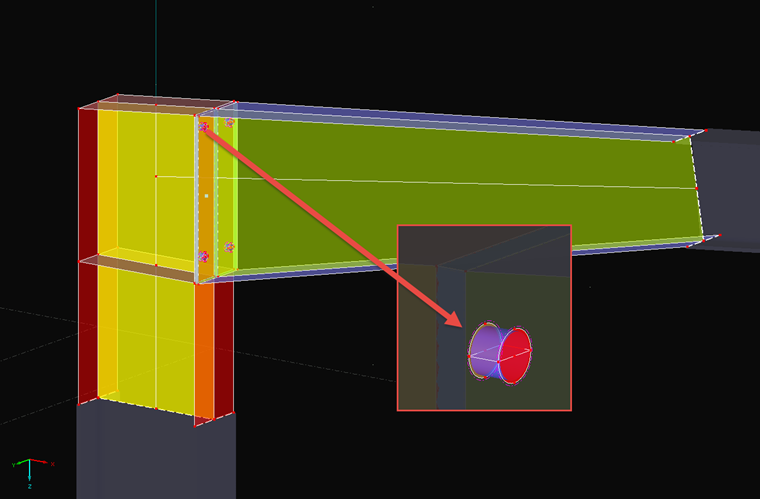

Program RFEM umożliwia przekształcenie przekrojów cienkościennych jako prętów w modele powierzchniowe. Dlatego najpierw należy utworzyć model prętowy, a następnie odpowiednie pręty powinny zostać przekształcone. Model wykorzystany w tym artykule pokazano na rysunku 01.

Jest to pojedyncza rama hali, gdzie połączenie ramowe zaznaczone na rysunku strzałką zostanie zastąpione modelem powierzchniowym. Długość prętów odgrywa tu istotną rolę z dwóch powodów:

- Model powierzchniowy wymaga większej ilości elementów skończonych niż model prętowy. Z tego względu zaleca się wybrać jak najmniejszą długość pręta, aby zminimalizować nakład pracy związany z obliczeniami, a tym samym czas trwania obliczeń. W przeciwnym razie obliczenia są bardziej precyzyjne, jeżeli duża część pręta zostanie zdefiniowana jako model powierzchniowy, a większa liczba elementów skończonych zostanie uwzględniona.

- Przekształcenie z pręta na model powierzchniowy wymaga dobrego przyłożenia obciążenia, ponieważ siły prętowe muszą zostać przeniesione z węzła na linie przekroju. Aby uzyskać jak najbardziej realistyczny rozkład obciążenia, pręt nie powinien być zbyt krótki.

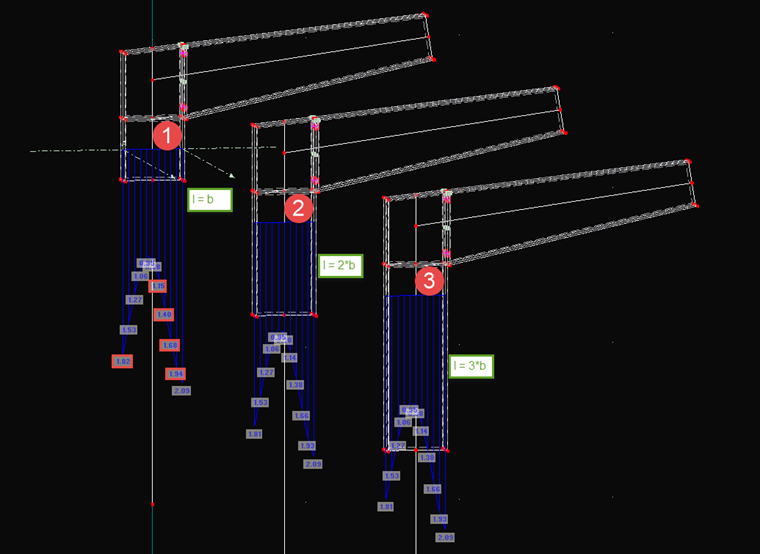

Aby spełnić oba wymagania, można zastosować ogólną zasadę rozkładu obciążenia pod kątem 60°. Dlatego jako długość powierzchni przyłożenia obciążenia należy przyjąć co najmniej największą szerokość przekroju.

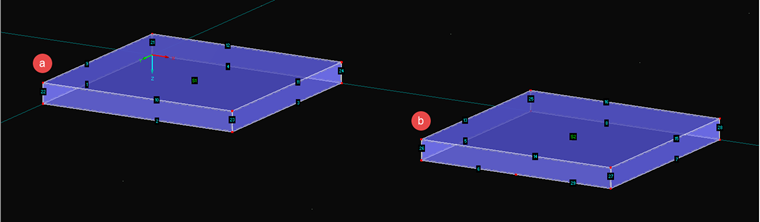

Rysunek 02 przedstawia porównanie trzech zamodelowanych połączeń ramy w jednym przekroju, który został zastosowany w połowie szerokości przekroju w. Wartościami odniesienia są równoważne naprężenia von Mises’a. Widać wyraźnie, że nadal istnieją większe różnice między wariantem 1 o pojedynczej szerokości przekroju a wariantem 2 o podwójnej szerokości przekroju dla długości l. Przy ponad trzykrotnej długości w wariancie 3, różnice są ledwo widoczne. Z tego względu, na wszelki wypadek, zalecamy stosowanie dwukrotności szerokości przekroju jako długości. To samo dotyczy dźwigara. Dla uproszczenia, nie wykonano cięcia, lecz wykorzystano cały przekrój.

Ponieważ słup powinien być ciągły, należy go wydłużyć w górę ponad dochodzący pręt. Długość pręta należy wybrać tak, aby wystawała co najmniej poza skos, ponieważ zostanie on później skrócony do odpowiedniej długości. Zmodyfikowane połączenie ramy pokazano na rysunku 01 b.

Tworzenie modelu powierzchniowego

Teraz można przekształcić pręty w modele powierzchniowe. W tym celu należy kliknąć pręt prawym przyciskiem myszy i wybrać opcję "Generować powierzchnie". Utworzony model posiada jednak różne przecięcia. Ponadto brakuje blach czołowych, żeber i prawidłowego nachylenia słupa na górze.

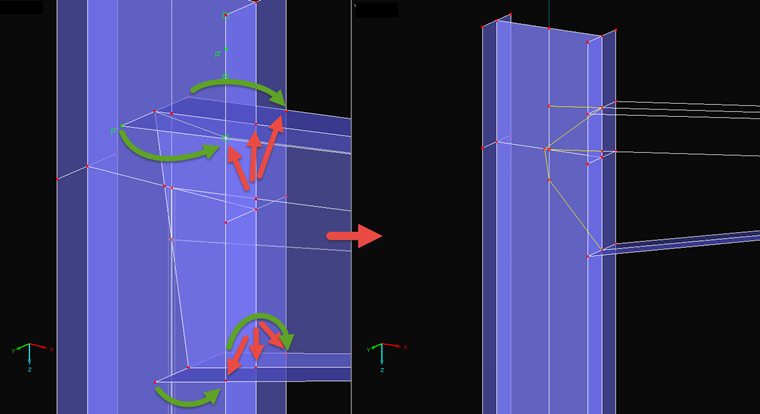

Najpierw należy edytować przecięcia. W tym celu należy wybrać narzędzie "Połączyć linie/pręty". W przypadku wybrania dwóch przecinających się powierzchni na liniach granicznych zostają utworzone punkty przecięcia. Możliwe byłoby również utworzenie przecięcia i przekonwertowanie go na linię. Punkty końcowe skosu można następnie przesunąć do tych nowych punktów, jak pokazano na rysunku 03.

Powierzchnie mogą się pomylić lub zostać usunięte. Można to poprawić później. Po usunięciu wszystkich niepotrzebnych linii i węzłów, powinien pojawić się model jak pokazano na rys. 04.

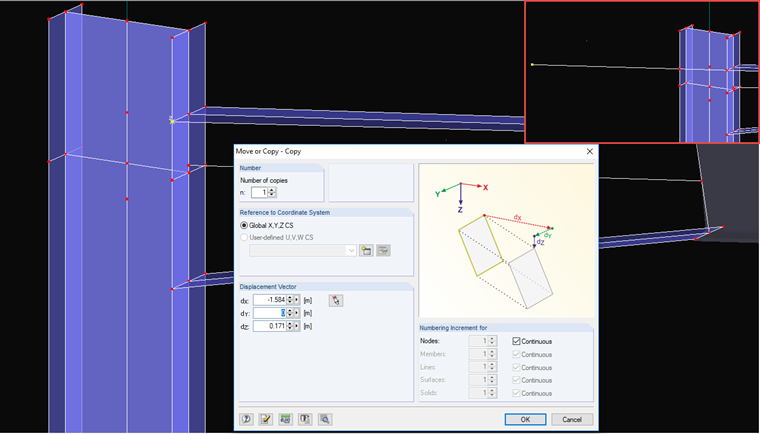

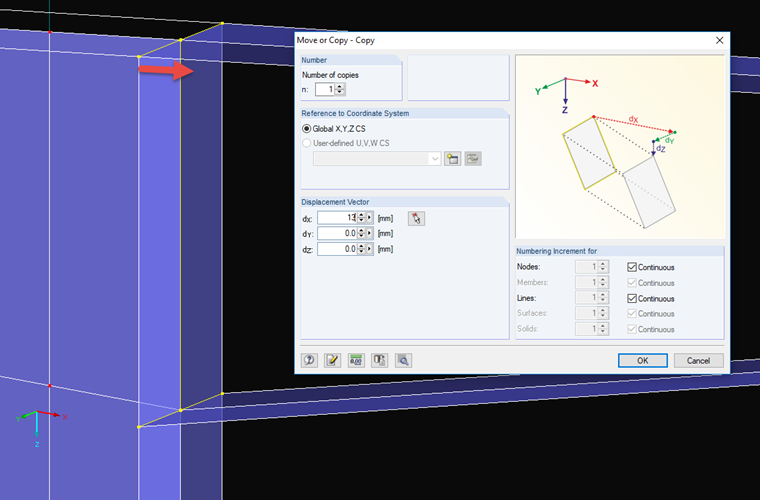

Następny krok to cięcie słupa. Aby wyświetlić poprawne nachylenie wzmocnienia, w trakcie kopiowania jedna z krawędzi górnego pasa zostaje użyta jako wektor przesunięcia. Proces ten pokazano na rysunku 04. Górny punkt przecięcia pomiędzy słupem a pasem dźwigara należy skopiować. W oknie dialogowym "Przesunąć/Kopiować" wprowadza się kopię i wybiera jako wektor węzła początkowego i końcowego krawędzi pasa dźwigara. Ponieważ dźwigar jest redukowany, wartość dla tego kierunku (tutaj dY) musi być ustawiona na 0. Pomiędzy tymi dwoma węzłami można teraz utworzyć linię. Linia ta przecina również krawędź przeciwległego pasa słupa. Punkt przecięcia można wygenerować za pomocą narzędzia "Połączyć linie/pręty".

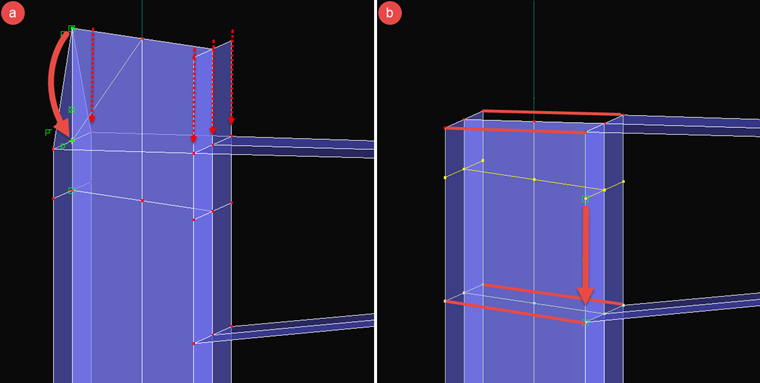

Po wyświetleniu prawidłowego nachylenia nowy węzeł jest kopiowany na drugą stronę słupa, a węzły na końcu słupa są następnie przesuwane do tych nowych węzłów (rysunek 05 a). W tym miejscu połączenie między słupem a utworzonym przedłużeniem można przesunąć do dolnej krawędzi zwężenia, a dodatkowe linie dla elementów usztywniających i płyty czołowej można utworzyć, jak pokazano na rysunku 05 b.

Następnie utworzona zostanie płyta czołowa belki zbieżnej. Linie przecięcia pomiędzy słupem i dźwigarem można skopiować prostopadle do słupa. Odległość zależy od grubości pasa i blachy czołowej. W każdym przypadku należy dodać połowę grubości. W bieżącym przykładzie grubość pasa wynosi 13,5 mm, a grubość blachy czołowej 12 mm. To daje wynik odległości na poziomie około 13 mm. Po skopiowaniu linii, linie dźwigara można również przesunąć do nowych węzłów na końcu (rys. 06) i można utworzyć dodatkowe linie łączące dla płyty czołowej. Po wykonaniu tego kroku powierzchnie belki zbieżnej nie będą już istnieć, ponieważ zmieniono ich linie graniczne.

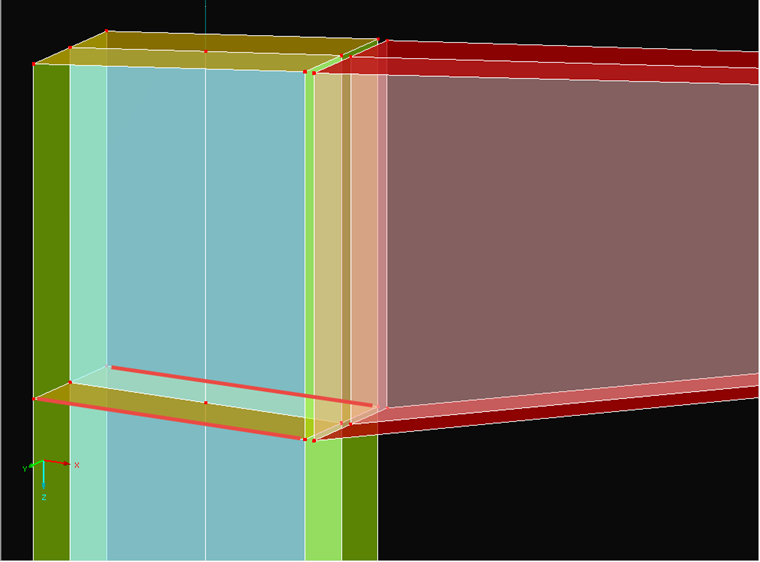

Aby skończyć modelowanie, tworzone są linie żeber oraz nowe i utracone powierzchnie. W tym przypadku wynik będzie wyglądał jak na rys. 07. W celu zapewnienia przejrzystej prezentacji powierzchnie są wyświetlane w różnych kolorach w zależności od grubości.

Modelowanie połączenia śruba/półka

Połączenie między blachą czołową dźwigara a pasem słupa zostanie zrealizowane za pomocą bryły kontaktowej i prętów. Bryła kontaktowa jest umieszczona pomiędzy dwiema powierzchniami (słup/dźwigar) i może symulować uszkodzenie pod wpływem rozciągania między powierzchniami. Siły rozciągające powinny zostać przejęte przez śruby, które są modelowane jako pręty.

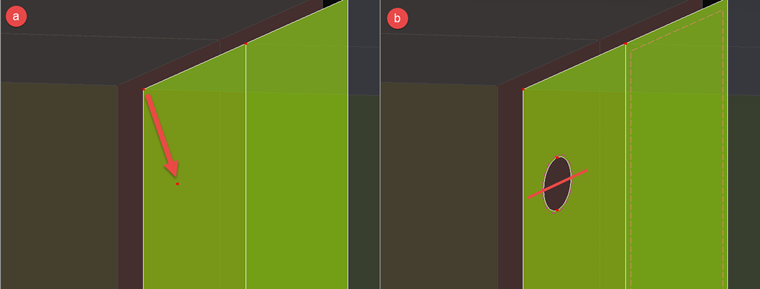

Najpierw wiercone są otwory. Podstawy pod wywiercone otwory stanowią otwory w pasie i płycie czołowej. W tym celu należy najpierw skopiować węzeł płyty czołowej u góry we właściwe miejsce (rysunek 08 a). W tym miejscu można utworzyć okrąg (należy uwzględnić płaszczyznę roboczą). Powierzchnie graniczne brył kontaktowych zawsze muszą mieć cztery linie graniczne. Ponieważ nie jest to jeszcze możliwe w przypadku tego otworu i jego powierzchni wewnętrznych, okrąg należy podzielić na dwa segmenty (wstawić linię i użyć opcji "Połączyć linie/pręty"). Otwór można utworzyć za pomocą opcji „Wybierz linie graniczne” (Rysunek 08 b).

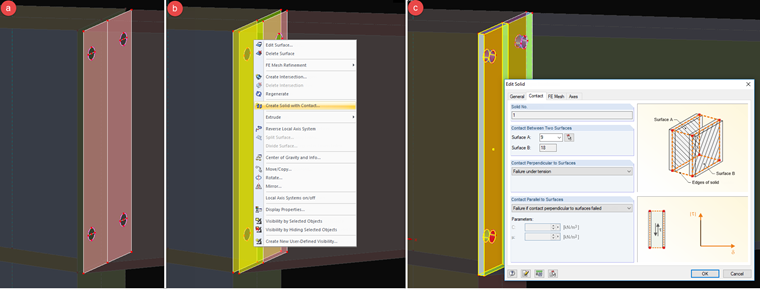

W kolejnym kroku wygenerowany otwór wraz ze środkiem zostaje skopiowany na dół. Następnie można wykonać odbicie lustrzane obu otworów (zdjęcie 09 a). Bryła kontaktowa, a raczej dwie bryły kontaktowe, są tworzone poprzez kliknięcie przeciwległych powierzchni i wybranie opcji „Utwórz bryłę z kontaktem” (Rysunek 09 b). Gotowe bryły kontaktowe pokazano w modelu na rysunku 09 c. W oknie dialogowym brył ustawiana jest właściwość "Uszkodzenie pod wpływem rozciągania".

Pręty o okrągłym przekroju mogą być wykorzystane do modelowania śrub zgodnie z średnicą rdzenia zastosowanych śrub. Można zastosować naprężenie wstępne. Połączenie między prętem a powierzchnią stanowi powierzchnia typu "Membrana - bez rozciągania". W ten sposób symulowane jest uszkodzenie pod wpływem rozciągania w docisku otworu (rys. 10).

Połączenie z modelem prętowym jest utworzone za pomocą prętów sztywnych. Sztywne pręty są tworzone na obu końcach obrysu przekroju modelu powierzchniowego, co zapewnia równomiernie rozłożone obciążenie punktu z pręta na model powierzchniowy.

Wskazówki i porady

Spójność modelowania będzie widoczna podczas generowania siatki ES. W poniższym tekście zaprezentowane zostaną trzy typowe problemy oraz metody ich rozwiązywania.

"Linie definicji powierzchni nie są zamknięte."

Ten problem występuje, jeśli linie graniczne powierzchni zostały zmodyfikowane. W opisywanym modelu, zmienianych zostało kilka powierzchni belki zbieżnej. Te stare powierzchnie zostały już zastąpione przez nowe powierzchnie, a stare, niekompletne powierzchnie można usunąć. Ogólnie można stwierdzić, że skorygowanie powierzchni często trwa dłużej niż utworzenie nowej za pomocą funkcji "Wybór linii granicznych".

"Niezgodna liczba zintegrowanych obiektów w powierzchniach kontaktowych."

Podczas zastosowania bryły kontaktowej, obie powierzchnie kontaktowe muszą być identyczne. Jeżeli węzeł znajduje się na powierzchni, musi on znajdować się również na drugiej powierzchni wzdłuż normalnej do powierzchni. Powierzchnie graniczne muszą być standardowe dla obu powierzchni kontaktowych.

„Powierzchnie boczne XX nie mają czterech linii granicznych.”

Wszystkie powierzchnie boczne bryły kontaktowej muszą mieć cztery linie graniczne. Dotyczy to także otworów w bryle kontaktowej. Rysunek 11 przedstawia mały przykład. W przypadku a wyświetlana powierzchnia graniczna ma dokładnie cztery linie (2, 22, 10, 23); w przypadku b jest jednak ich pięć, co nie jest dozwolone. Liczba linii granicznych powierzchni kontaktowych nie jest jednak istotna.

.png?mw=760&hash=f39d09dd4d0eeca0bc6400d73edb23ce4dc7ae5c)