Пластические деформации представляют собой свойства материала, для которых требуется нелинейный расчет. Данный расчет можно выполнить в программе RFEM в сочетании с дополнительным модулем RF-MAT NL, который позволяет учесть упруго-пластические свойства материала.

Кроме условия текучести фон Мизеса, в качестве гипотезы деформаций можно далее применить также критерии Треска, Друкера-Прагера или Мора-Кулона. Однако для упругих материалов, таких как сталь, обычно рекомендуется применить теорию пластичности фон Мизеса. Согласно данной теории потом при общем пространственном напряжении действует соотношение:

Более подробная информация о гипотезах напряжения затем находится на следующих ссылках:

- Руководство программы RFEM 5 (на немецком) | 8.22 Поверхности - эквивалентные напряжения

- Wikipedia | Эквивалентное напряжение

Возможности выполнения расчета в программе RFEM и модуле RF-MAT NL будут продемонстрированы на простой модели с одноосной нагрузкой.

Пример элемента для испытания на растяжение

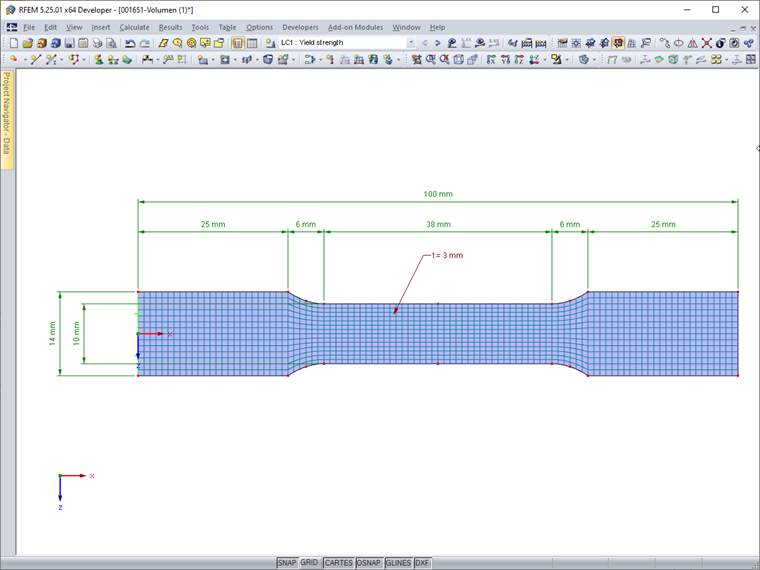

Растягиваемый элемент из стали S 235, размеры которого показаны на Рисунке 01, имеет на одном своем конце заделку. Теперь создадим модель в виде поверхности с двухмерными элементами.

Из-за очень малых размеров испытательного элемента определим размер сетки конечных элементов на 1 мм. Поскольку нам необходимо выполнить только расчет напряжений при растяжении по теории первого порядка, расчет на устойчивость выполняться не будет.

Напряжение при растяжении до предела текучести

Сила, необходимая для достижения предела текучести, для нашей модели рассчитывается следующим образом:

N = fy · A = 235 Н/мм² · (10 мм · 3 мм) = 7050 Н

Она затем будет применена в виде линейной нагрузки на конце элемента:

7050 Н/14 мм = 503,57 Н/мм = 503,57 кН/м

Ныне будет для Загружения 1 выполнен линейный расчет со стандартной моделью материала изотропная линейно-упругая, Собственный вес не учитывается.

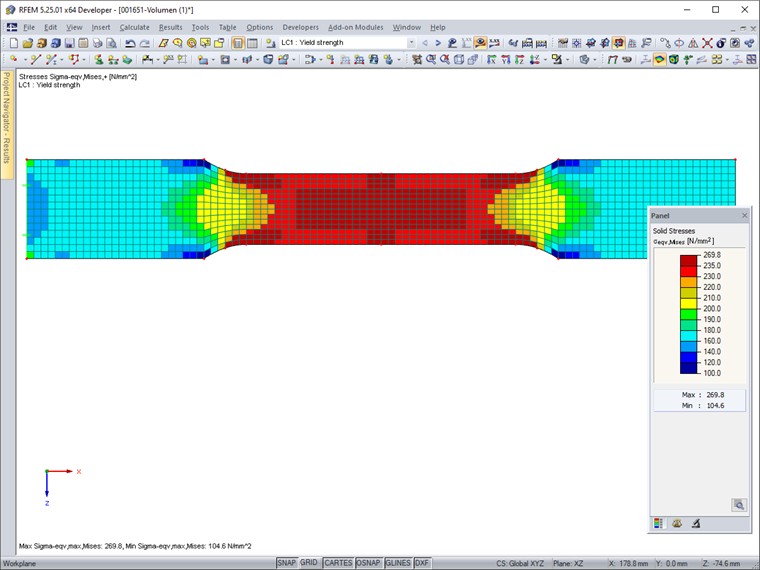

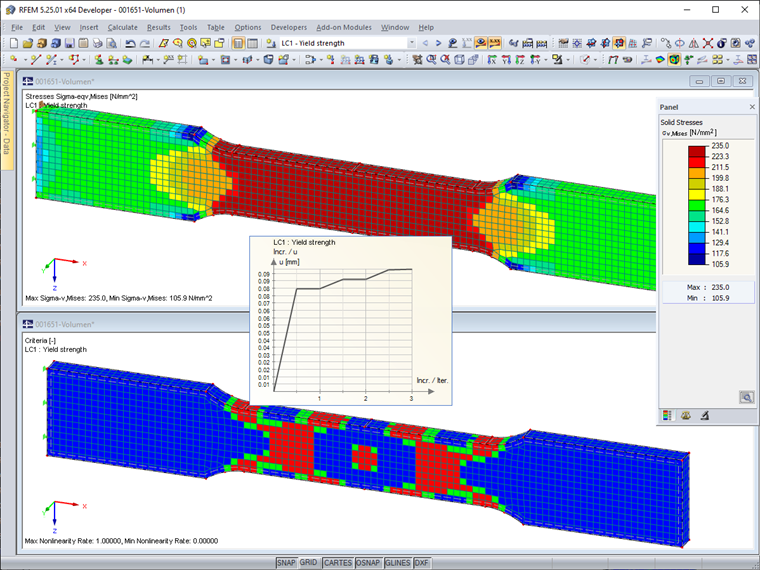

Потом, чтобы отобразить эквивалентные напряжения по фон Мизесу, выберем диаграмму результатов «Постоянная в элементах». Благодаря тому не будет происходить сглаживание за границами элементов. На Рисунке 02 видно, что напряжение при пределе текучести 235 Н/мм² превышено в области уменьшенного сечения. Поэтому результаты не отражают распределение напряжений при испытании на растяжение с эффектом текучести.

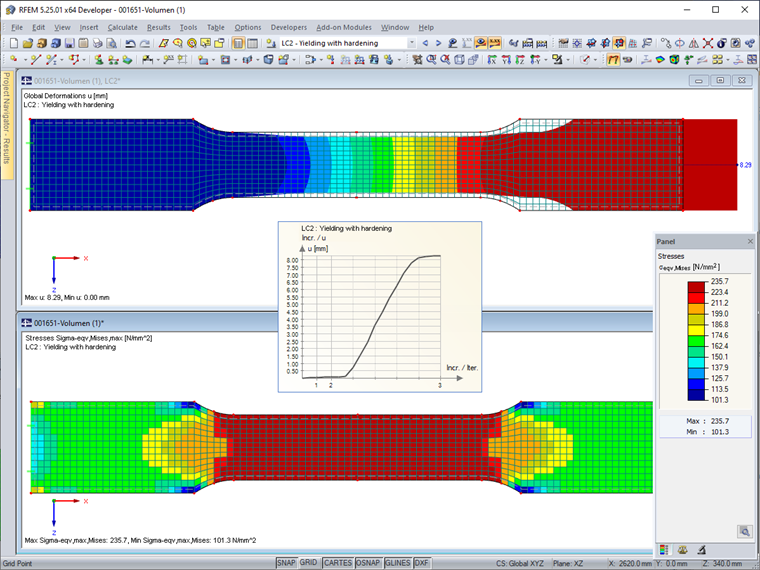

Для более реалистичного расчета так больше подойдет модель материала «Изотропная пластическая 2D/3D», которую можно применить при наличии лицензии на модуль RF-MAT NL. Данная модель материала показывает изотропную работу материала в упругой зоне. Площадь пластической деформации затем основывается на условиях текучести по гипотезе деформаций фон Мизеса с пределом текучести эквивалентного напряжения 235 Н/мм². Расчет так нужно выполнить итерационно с постепенным увеличением нагрузки. Для этого применим функцию «Количество приращений нагрузки для метода Ньютона-Рафсона для автоматического определения», которую можно активировать для материалов с нелинейной моделью в параметрах расчета программы RFEM. Таким образом будет обеспечена требуемая точность результатов при относительно кратком времени вычислений.

На Рисунке 03 потом показаны напряжения и степень нелинейности (доля элементов в состоянии текучести) у нелинейной модели материала. Мы видим, то предел текучести 235 Н/мм² не превышен ни в одном элементе. Расчетная диаграмма затем отображает поведение деформации во время итераций.

Увеличение нагрузки и предел текучести

Давайте, в Загружении 2 слегка увеличим «нагрузку при пределе текучести» с 503,57 кН/м до 505,00 кН/м. Результатом расчета так будет особая общая деформация испытательного элемента размером 8,29 мм (для сравнения: в Загружении 1 это было 0,10 мм). С другой стороны, все еще существует сходимость, не в последнюю очередь из-за модуля деформационного упрочнения Ep = 2,1 Н/мм² (см. техническую статью

KB001479 | Параметры упрочнения в нелинейных моделях материалов

). Ослабленная зона сечения находится полностью в состоянии текучести.

В упруго-пластическом расчете общая деформация ε разделяется на упругую составляющую εel и пластическую составляющую εpl:

ε = εel + εpl

Diese Aufteilung ist jedoch nur gültig unter der Annahme, dass die plastischen Dehnungen gering sind. Hier kann als Faustwert εpl < 0,1 angenommen werden (siehe COMSOL® Learning Center). Werden die plastischen Dehnungen zu groß, so sind die plastischen Ergebnisse mit Vorsicht zu bewerten.

Изменение длины в суженной зоне (при условии: l = 38 мм) вследствие упругой деформации равно:

εel = σ / E = 235 Н/мм² / 210 000 Н/мм² = 0,00119

Δlel = 0,00119 · 38 мм = 0,04 мм

Данную деформацию можно проверить по таблице «4.2 Деформации узлов» по разности смещений uX в узлах 4 и 5 в Загружении 1.

В Загружении 2 ведут смещения в данных узлах к следующей пластической деформации:

εpl = (Δltot - Δlel )/l = (8,24 мм - 0,05 мм - 0,04 мм) / 38 мм = 0,21 > 0,1

Таким образом, пределы нелинейной модели материала превышены. Для сравнения выполним дальнейший анализ на трехмерной модели образца испытаний на растяжение, которая отражает пространственную составляющую в твердотельной модели.

Твёрдотельная модель

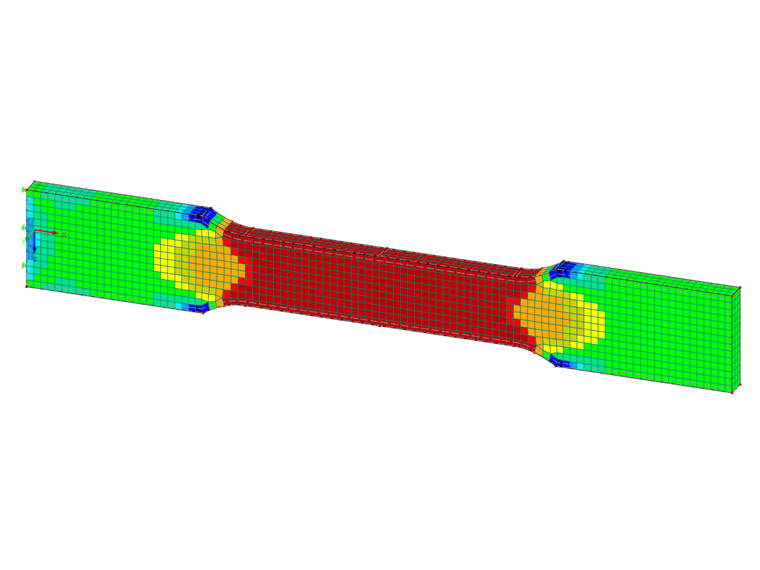

В 3D модели мы также зададим размер сетки элементов 1 мм. В результате по толщине сечения образуются три твердотельных конечных элемента.

Сила, равная 7050 Н, требуемая для достижения предела текучести (см. выше), действует в виде поверхностной нагрузки на конце образца. Она определяется следующим способом:

7050 Н / (14 мм · 3 мм) = 167,857 Н/мм² = 167,857 кН/м²

Как показано на Рисунке 05, эквивалентные напряжения твердого тела и степень нелинейности в загружении 1 подтверждают результаты плоскостной модели.

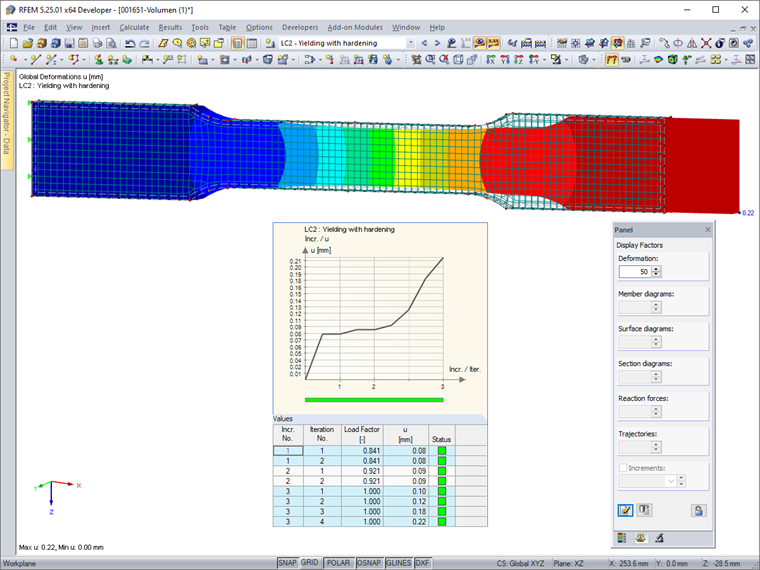

Расчет ЗГ2 с эквивалентной нагрузкой на поверхность размером 168,333 кН/м² приводит в сплошной модели к меньшей общей деформации (лишь 0,22 мм), чем в поверхностной (8,29 мм). Далее на расчетной диаграмме также отчетливо видны нелинейные эффекты текучести материала.

Как показано на Рисунке 06, форма деформации (в увеличенном изображении) отражает начало сужения, включая поперечную деформацию.

Таким образом, твердотельная модель представляет собой интересную альтернативу для отображения процесса текучести. Только нагрузка около 177,900 кН/м² может в ЗГ2 привести к деформации поверхности размером 8,29 мм. Это соответствует увеличению нагрузки при пределе текучести на 6% (плоскостная модель: 0,3 %).

Сравнение модели с реальной работой материала можно в конечном счете выполнить посредством организации соответствующего эксперимента с испытанием на растяжение.

Заключение

На простом примере мы показали, каким образом можно отобразить и проанализировать нелинейные законы материалов в программе RFEM. Для моделирования можно применить как поверхностные, так и элементы тел. В случае, если значение имеет влияние на толщину элемента, обычно рекомендуется применить модель тела. Наоборот, для относительно тонких объектов более подходит плоскостная модель, которая требует меньших усилий при моделировании и расчете.

Пластические свойства материала, например свойство текучести, затем можно легко смоделировать с помощью дополнительного модуля RF-MAT NL. В данном случае может пользователь задать диаграммы напряжения-деформации на основе данных, полученных эмпирическим путем. В представленном примере была применена нормативная диаграмма с заданным коэффициентом упрочнения.

С помощью нелинейных моделей материала можно далее отобразить также эффекты перераспределения в модели, вызванные, например, образованием пластических шарниров. В случае пластических эффектов, потом нужно результаты со значительными деформациями, особенно те, которые были полученные по теории третьего порядка, оценивать с большой осторожностью.

Более подробные пояснения и примеры затем находятся в нашей "базе знаний" или "FAQ", которые доступны на нижеуказанных ссылках.