作用

通常,只有在吊车支承结构上受到吊车垂直荷载产生的应力变化时,才需要进行疲劳评估( [2] ,第 9.1 节 [3])。 在规范的注释中说,由于吊车荷载产生的应力变化通常可以忽略。 但是在进行连接设计或进行更多加速和制动作用的情况下,应考虑这些因素。 因此只得出竖向轮荷载,该荷载应按照[3]中 2.12.1(7) 条,通过相应的动力系数进行修正。

垂直轮荷载调整的动力影响系数:

φfat,1 = (1 + φ1 )/2

φfat,2 = (1 + φ2 )/2

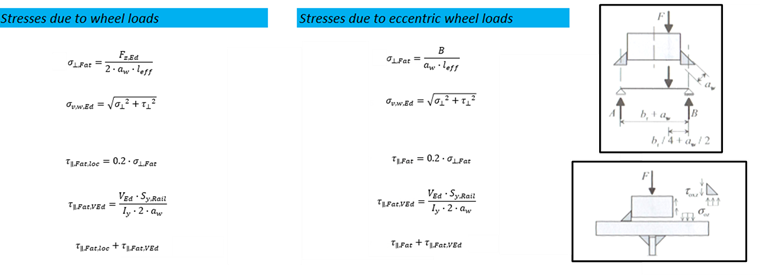

轮荷载作用下的应力

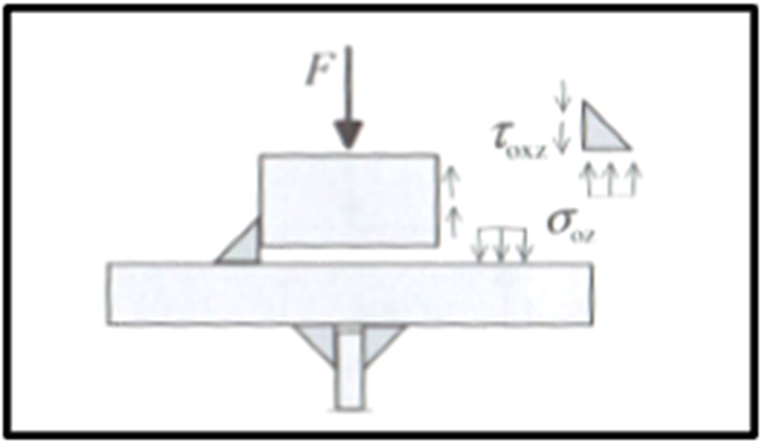

与承载能力极限状态不同,在疲劳设计中,应力是指焊缝的角边。 根据[4]中第 5(6) 章,有必要考虑轮荷载作用下的应力 σ 以及剪力产生的局部和全局剪应力。

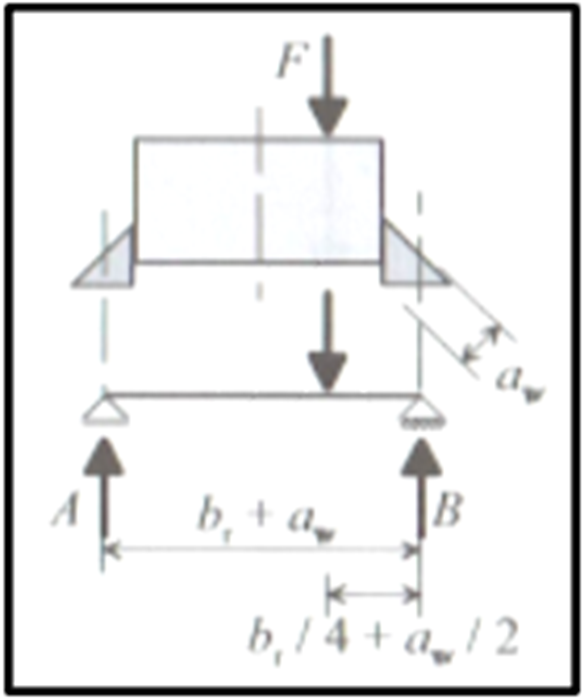

根据 [2],焊缝的疲劳设计应考虑([2],第 9.3.3 节 [1])的吊车损伤等级 S3 的钢轨头宽度的 1/4 的偏心轮荷载。 因此,如果在吊车跑道上的吊车损伤等级 ≥ S3,则轮荷载作用下的局部应力必须计算在上翼缘上,包括轮荷载的偏心部分。 在[1]中显示了一个确定增加的轮荷载的简单工程模型。

在计算剪应力时,根据 [2] 中 5.7.2(1),局部剪应力可以由轮荷载作用下的竖向应力的 20% 确定。 此外,还应应用由于吊车通道的剪力差异产生的全局剪应力ΔV。

对于轮荷载应力的计算和截面属性的计算,按照 [2] 中的 5.6.2(3),磨损的吊车导轨的高度可以设为 12.5%。 有效荷载作用长度的计算方法与承载能力极限状态设计相同。

疲劳极限状态设计

使用结构分析得出的应力范围谱进行疲劳设计。 应力范围由全局应力得出,如下所示:

Δσ = σmax - σmin

Δτ = τmax - τmin

对于局部应力,应力范围是相应的最大值,因为最小值为0。

损伤等效应力范围

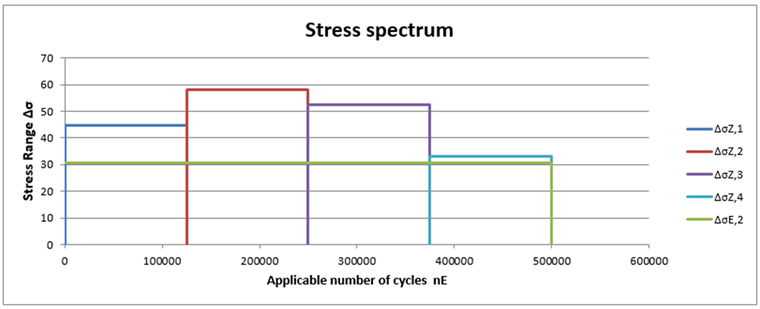

其任务是将多水平应力谱转换为具有相同损伤的单水平谱,并确定与 2 ⋅ 10 6应力周期相关的由此产生的损伤等效应力范围。

使用根据 [3] 中表 2.11 取决于吊车损伤等级的归一化 S‑N 曲线(纵向应力的斜率 m = 3,以及剪应力的斜率 m = 5)和最大工作循环数,下面的公式可以可以推导出来。

计算损伤等效应力范围:

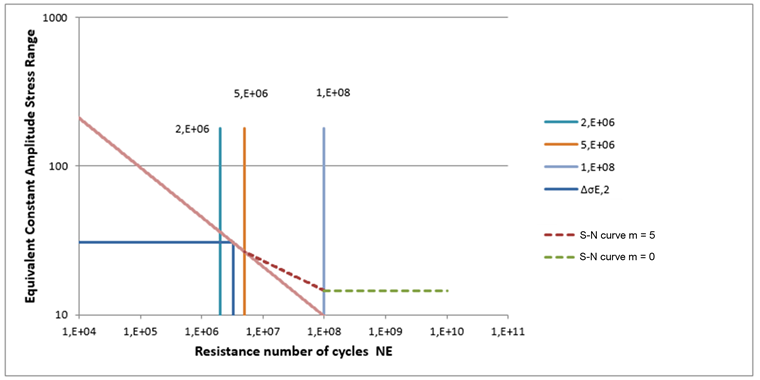

使用所选 S‑N 曲线进行图形显示时,会出现下图:

现在,使用设计的施工细节、焊缝和相关的切口类别(Δσc和 Δτc ),可以进行最终设计。 结构细节见 [4] 中表 8.1 - 8.10。表 8.10 包括了吊车梁的一些细节。

分项系数取决于计划的检验间隔,以及 [4] 中表 3.1 和 [2] NA/表 NA.3 的结果: NA.3:

根据 [4] 中第 5(6) 章,焊缝设计没有进行相关性分析。