下方的设计示例对应于 AISC 设计示例 V15.0 中 H.6 的设置 {%于#Refer [1]]]。

模型数据

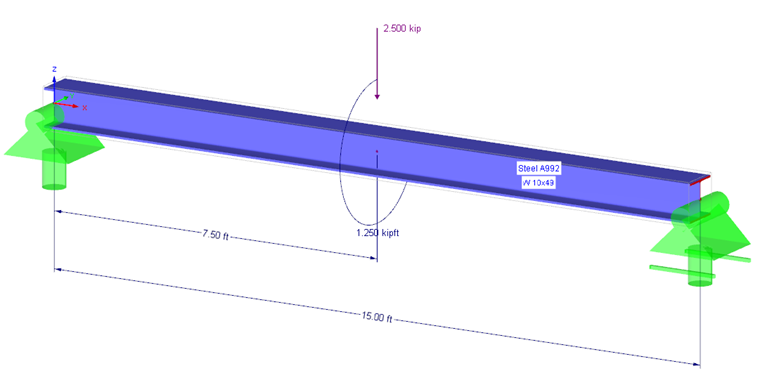

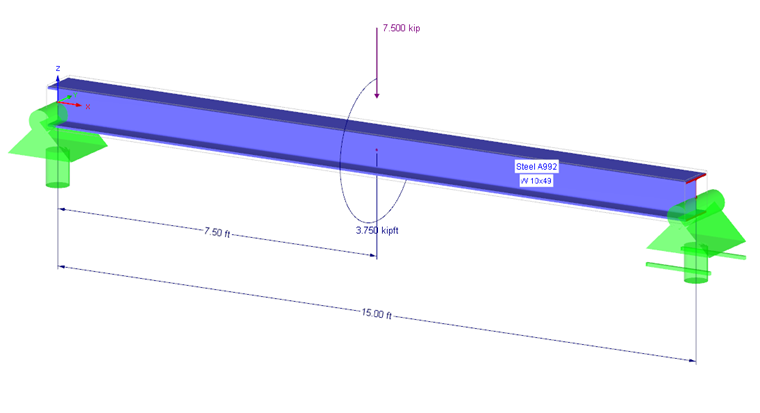

Der dargestellte Träger W10x49 aus ASTM A992 mit der Spannweite von 15 ft wird durch exzentrische Einzellasten in der Mitte beansprucht. Die Lasten wirken mit einer Exzentrizität von 6 in. Die Exzentrizität der Last wird über ein Torsionsmoment erfasst.

- Lastfall 1 Dead (Eigengewicht)

- Lastfall 2 Live (veränderliche Lasten)

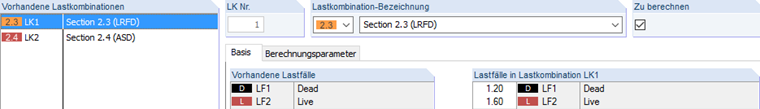

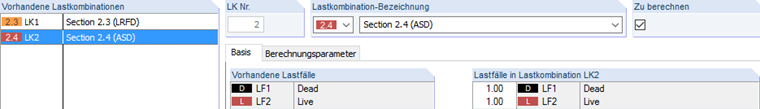

Es wird je eine Lastkombination für LRFD und ASD gebildet.

- Lastkombination 1: 1,20 LF1 + 1,60 LF2

- Lastkombination 2: 1,0 LF1 + 1,0 LF2

Da die Bemessung mit RF-STAHL Wölbkrafttorsion für Stabsätze vorgesehen ist, muss ein Stabsatz angelegt werden.

Bemessung in RF-STAHL AISC mit RF-STAHL Wölbkrafttorsion

In Bemessungsfall 1 soll die Bemessung nach LRFD 2016 erfolgen. Hierzu wird Lastkombination 1 zur Bemessung selektiert und der Stabsatz ausgewählt. In "Details" → "Wölbkrafttorsion" wird die Wölbkraftanalyse aktiviert. Es stehen verschiedene Möglichkeiten zur Lasteingabe und Berechnungstheorie zur Auswahl.

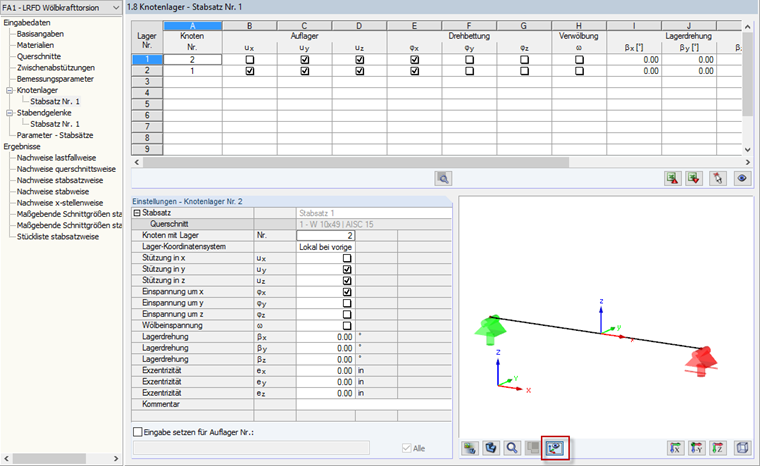

Die Berechnung soll für den Vergleich mit der Handrechnung linear nach Theorie I. Ordnung durchgeführt werden und der Lastangriff soll am oberen Flansch erfolgen. Die folgenden Masken können bis zur Eingabemaske "1.8 Knotenlager" bestätigt werden. Dort sind die Knotenlager zu definieren. Zusammen mit den Stabendgelenken bilden sie die Randbedingungen zur Ermittlung des Verzweigungslastfaktors. Die Knotenlager können grafisch im Ausschnittsfenster überprüft werden. Für den zu bemessenden Träger sind zwei Gabellager vorgesehen.

Anschließend kann die Berechnung durchgeführt werden.

Auswertung der Ergebnisse und Vergleich

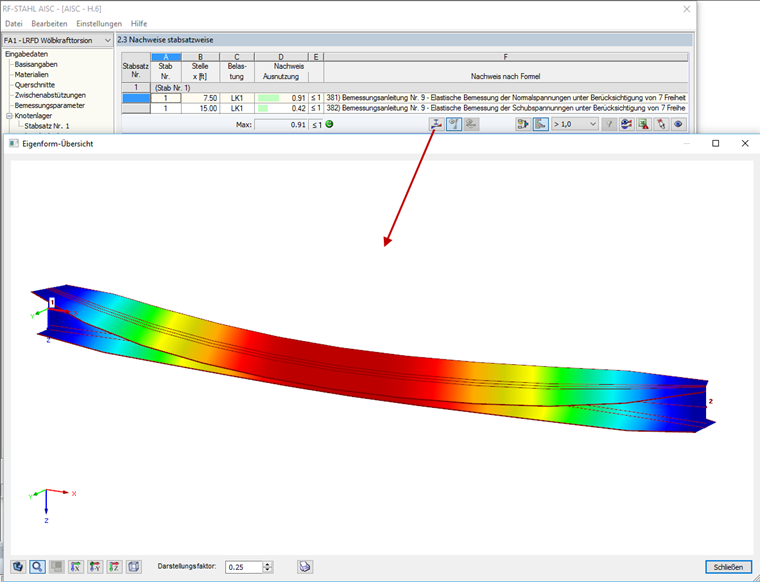

Nach der Berechnung erfolgt die Ausgabe des Verzweigungslastfaktors sowie der einzelnen Spannungen. Die ermittelte Eigenform kann über ein separates Fenster aufgerufen werden und mit der grafischen Darstellung ist es möglich, die Randbedingungen zu kontrollieren.

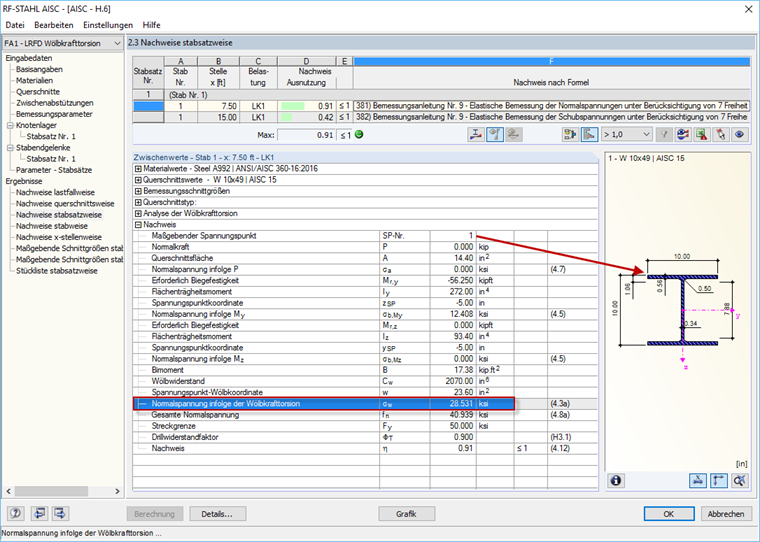

Für den Fall, dass Biegedrillknicken maßgebend ist, wird die Bemessungsstreckgrenze Fn automatisch abgemindert. Im Bemessungsbeispiel wird Biegedrillknicken nicht maßgebend und deshalb wird die Streckgrenze des Materials A992 mit Fy 50 ksi angesetzt.

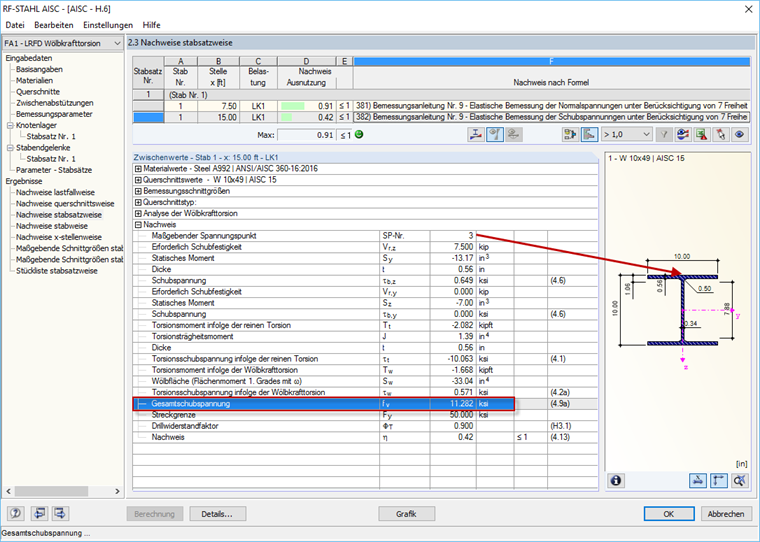

Ein Vergleich mit dem Verifikationsbeispiel zeigt, dass dieselben Bemessungspunkte von RF-STAHL AISC Wölbkrafttorsion als maßgebend erkannt werden und somit in der Tabelle erscheinen.

Für die Bemessung nach LRFD wird für Spannungspunkt 1 mit eine Normalspannung von 28,531 ksi berechnet, in der Handrechnung des Verifikationsbeispiels mit 28,0 ksi angegeben.

Die Schubspannungsbemessung am Auflager führt zur Gesamtschubspannung von 11,282 ksi gegenüber der Handrechnung von 11,4 ksi.

Analog zu den vorangegangenen Schritten kann die Bemessung nach ASD geführt werden. Die maximale Normalspannung für die Bemessung nach ASD wird für die Feldmitte mit 27,293 ksi an Spannungspunkt 1 ermittelt. Die Handrechnung zeigt eine gute Übereinstimmung mit 26,9 ksi. Die maximale Schubspannung über dem Steg am Auflager wird in RF-STAHL Wölbkrafttorsion mit 7,522 ksi ermittelt, während die Handrechnung 7,56 ksi zeigt.

概述总结

Der Nachweis gelingt für das Verifikationsbeispiel. Die Berechnung nach Wölbkraftanalyse mit sieben Freiheitsgraden ermöglicht eine wirtschaftliche Bemessung torsionsgefährdeter Bauteile nach Design Guide 9 [2] des AISC.