Tema:

Modelado y diseño de una conexión articulada con chapa frontal

Nota:

RFEM ofrece las siguientes posibilidades para diseñar una conexión articulada con chapa frontal. Primero, está la posibilidad de RF-JOINTS Steel - Pinned para introducir los parámetros correspondientes rápida y fácilmente para recibir un análisis documentado incluyendo gráficos. También es posible modelar esta conexión individualmente en RFEM y luego evaluar o diseñar manualmente los resultados. En el ejemplo, se explicarán las particularidades de este modelado y se compararán los esfuerzos cortantes de los tornillos con los resultados correspondientes de RF-JOINTS Steel-Pinned.

Descripción:

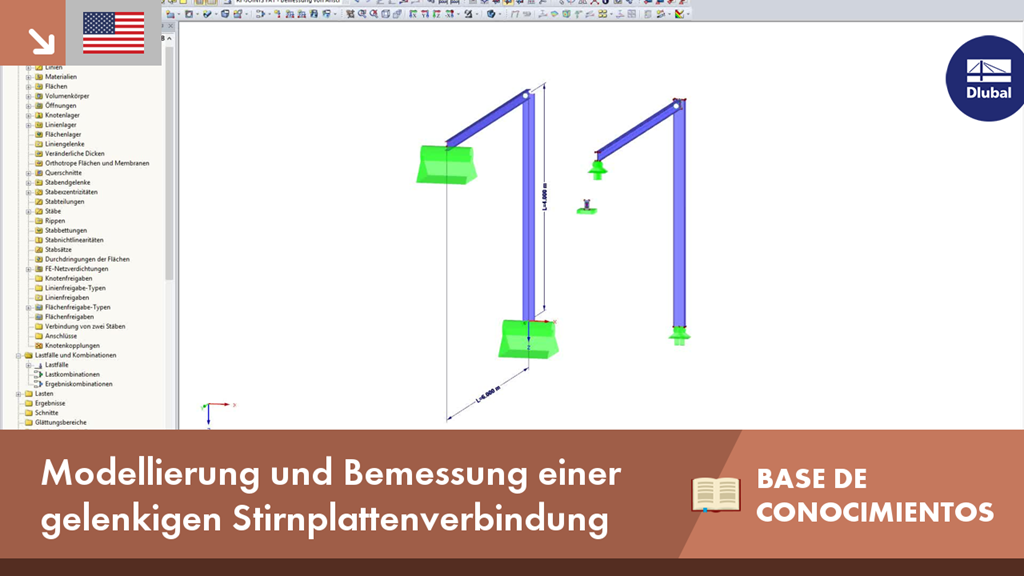

Sistema

La estructura es un medio pórtico apoyado simplemente, compuesto de una viga IPE 160 de 6 metros de largo y un pilar IPE 200 de 4 metros. La viga está conectada con una chapa frontal soldada de 5 mm de espesor con 4 tornillos de diámetro M12 al alma del pilar.

La carga de la estructura es el peso propio, así como también una carga distribuida de 8 kN/m orientada en dirección Z positiva (Figura 01).

La chapa frontal tiene las dimensiones de w/h = 82/160 mm. Las distancias de los bordes a los tornillos son e1/e2 = 44/20,5 mm (Figura 02).

Opción 1: Diseño de la conexión con RF-JOINTS Steel - Pinned

Después de haber modelado la estructura en RFEM, incluyendo el caso de carga y la carga, se puede abrir el módulo adicional RF-JOINTS Steel - Pinned. Los datos de entrada correspondientes pueden definirse en el módulo adicional para que el diseño de la conexión pueda realizarse dentro de un periodo corto de tiempo.

En este ejemplo, la capacidad portante de los tornillos a cortante es el cálculo determinante (razón 47%, Figura 03). El esfuerzo cortante máximo existente Fn, Ed de un solo perno asciende a 6,12 kN.

Opción 2: Modelado de la conexión en RFEM

El modelado alternativo de la conexión en RFEM tiene lugar con los pasos siguientes:

Copia del modelo para estar en el lado seguro.

Definición de la excentricidad de la barra en la viga (a mitad de altura de la viga en dirección Z, espesor de la chapa frontal + espesor medio del alma del pilar en dirección Y, sólo al final de la conexión, ver Figura 04).

Clic con el botón secundario del ratón en Barras → "Generar superficies desde barra".

Eliminación del apoyo en nudo, definición de apoyos en línea articulados en el borde del ala de la viga y al final del alma del pilar (ver Figura 05).

Eliminación de la carga en barra (8 kN/m) y conversión a carga superficial (97,6 kN/m2 en el ala de la viga).

Conexión:

Modelado de la chapa frontal como elemento sólido (cuboide, ver Figura 06).

Inserción de los agujeros de los tornillos mediante huecos (ver este artículo).

Copia de la chapa frontal como sólido al final de la viga. Tenga en cuenta: La chapa frontal no debería tener contacto con la superficie del alma del pilar debido a la unión articulada, la transmisión de la fuerza sólo se realiza mediante los tornillos (ver Figura 07).

Copia de los huecos de la chapa frontal (huecos de tornillos) a la superficie del alma del pilar.

Para comprobar si no hay contacto realmente entre la chapa frontal y la superficie del alma del pilar, se puede iniciar el cálculo en este punto. Debería de aparecer un mensaje sobre inestabilidad.

Los cuatro tornillos se pueden modelar como un sólido cilíndrico, compuesto de superficies circulares y cuadrangulares.

Para recibir esfuerzos internos en la barra para los tornillos, es necesario colocar una viga de resultados en medio de cada tornillo (ver Figura 08). En este ejemplo, se utilizará como sección un acero redondo con un diámetro de 12 mm. Más información sobre el tema Vigas de resultados está disponible en nuestra Base de datos de conocimientos.

El cálculo da como resultado un esfuerzo cortante máximo dentro de un perno de Vz = 6,69 kN (ver figura 09).

Conclusión

Los resultados del programa principal RFEM y el módulo adicional RF-JOINTS Steel - Pinned son relativamente similares y, por tanto, comparables. En este ejemplo, parece claro que hay muchas posibilidades para el modelado en RFEM. Sin embargo, en comparación con el diseño rápido en el módulo adicional RF-JOINTS Steel - Pinned, el esfuerzo es relativamente alto cuando el modelado se realiza manualmente para que el usuario tenga que decidir individualmente qué opción de diseño se utiliza.

Más videos:

► KB 001516 | Modelado y diseño de una conexión de placa frontal articulada https://www.youtube.com/watch?v=lwDeOPxL2rw