El ejemplo se trata en [1]. El cálculo según la sección 6.2 de DIN EN 1993-1-8 se aplica a secciones en I y H y no es aplicable en este caso. Por lo tanto, se utiliza el método CIDECT descrito en [2] y un modelo por el MEF.

Sistema

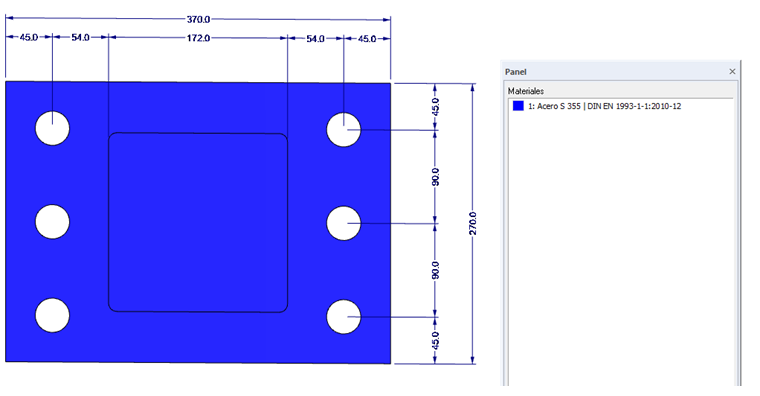

- Sección: HE-A 180

- Chapa extrema: tp = 35 mm

- Material: Acero S355 según DIN EN 1993-1-1, tabla 3.1.

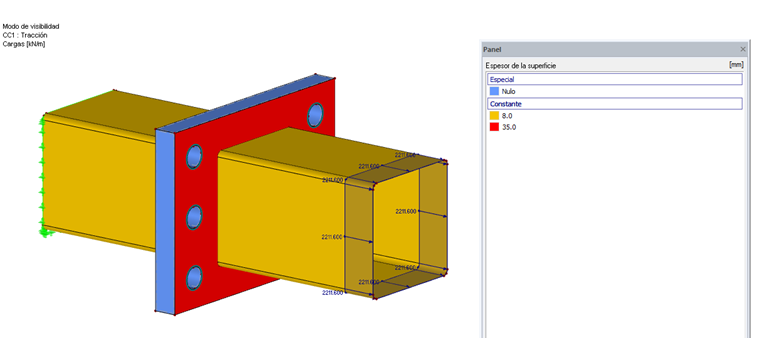

El modelo por el MEF se modela por medio de elementos de superficie, elementos de barra para los tornillos y un sólido para representar el contacto de las dos chapas extremas. Se definen las no linealidades para el sólido de contacto. Se selecciona "Isótropo plástico 2D/3D" como modelo de material para las chapas frontales (se requiere el módulo adicional RF-MAT NL ). Este modelo de material muestra un comportamiento de material isótropo en la zona elástica. La zona plástica está basada en la fluencia según la hipótesis de deformación según Von Mises con un límite elástico de una tensión equivalente de 35,5 kN/cm².

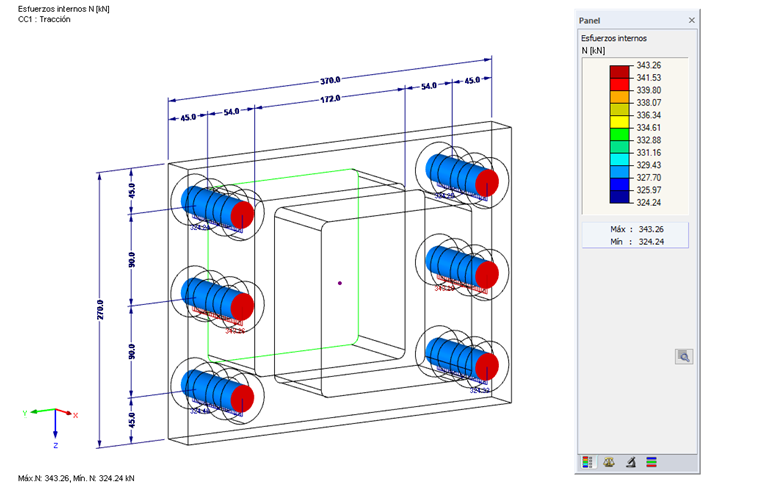

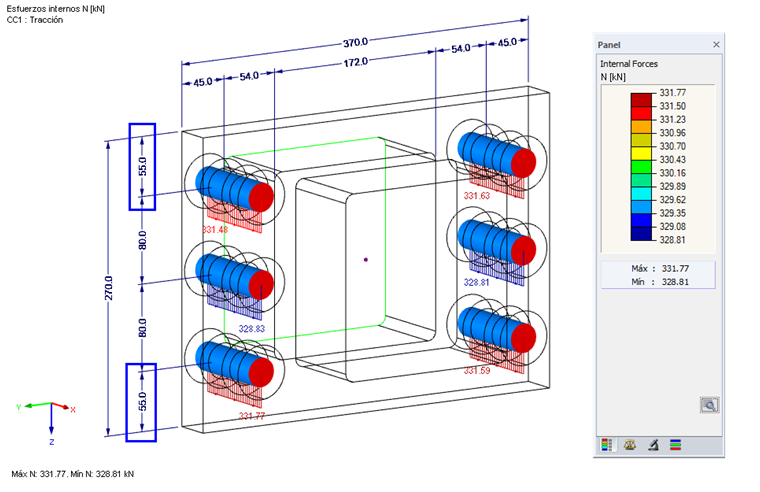

esfuerzos internos

El esfuerzo de cálculo determinante en el cordón inferior resultante de la determinación de los esfuerzos internos esNEd = 1.491,5 kN (tracción). Si esto se convierte al perímetro de la sección hueca (línea central), la carga lineal es de 2.211,60 kN/m.

Diseño

El cálculo debería incluir el cálculo parcial del estado límite último de la chapa frontal y el cálculo de la carga de un perno (incluyendo la fuerza de contacto).

Estado límite de servicio de la placa extrema

La resistencia de la chapa extrema bajo flexión se determina según la ecuación 8.6 con el método CIDECT:

Con la ecuación 8.5

Esto resulta en:

Por lo tanto, esto da como resultado una relación:

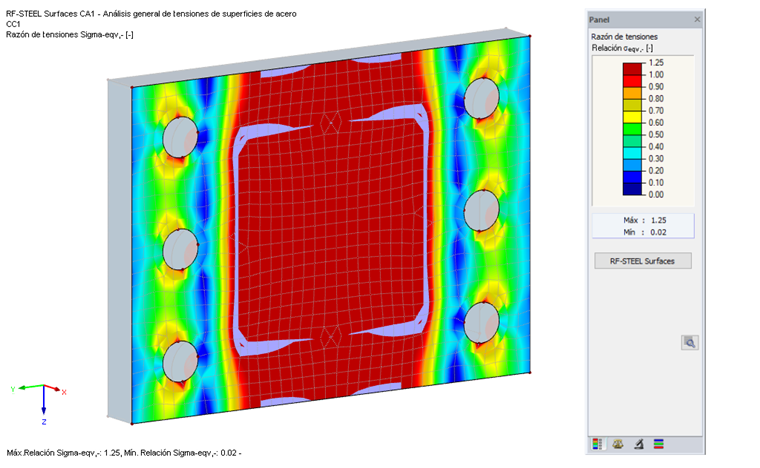

La evaluación de las tensiones en la chapa extrema en el modelo por el MEF con el módulo adicional RF-STEEL Surfaces produce un resultado adecuado.

Resistencia de los pernos

Para el cálculo de los pernos, es esencial determinar la resistencia incluyendo las fuerzas de contacto. El cálculo se realiza según la ecuación 8.7 con el método CIDECT de la siguiente manera:

Con la ecuación 8.9

Esto resulta en:

Por lo tanto, esto da como resultado una relación:

La evaluación del esfuerzo interno de la barra N en el modelo por el MEF da como resultado un esfuerzo máximo del perno de 343 kN en los pernos centrales y, por lo tanto, es ligeramente mayor que el resultado analítico.

En [2], la validez del criterio de cálculo está vinculada al hecho de que los ejes exteriores del perno en la conexión de la placa superior no se encuentran fuera de las esquinas de la sección hueca. La figura 8.5 en [2] no muestra el eje del tornillo, sino el agujero del tornillo dentro de las dimensiones de la sección hueca.

Aumentar la distancia al borde e = 55 mm da como resultado una redistribución de los esfuerzos del perno hacia los pernos exteriores y una distribución homogénea en términos del proceso.