Conceptos básicos del diagrama de uniones

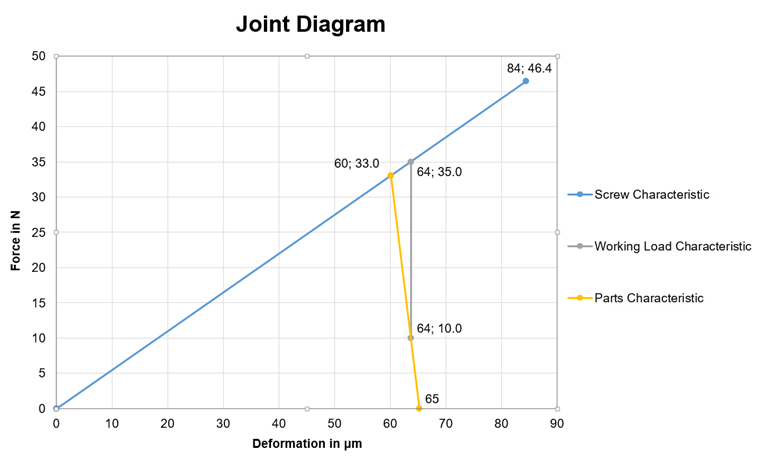

El diagrama de la unión es una representación gráfica de las fuerzas en una conexión atornillada pretensada. En este caso, los esfuerzos de compresión que surgen en los componentes a conectar y las deformaciones que los acompañan se contrastan con los esfuerzos y deformaciones en el perno. La imagen 01 muestra un diagrama de este tipo.

La línea azul (línea característica) representa un gráfico del perno, la amarilla un gráfico de los componentes estructurales. Normalmente, la rigidez del perno es menor que la rigidez de los componentes estructurales. Sin embargo, también hay varias excepciones, como en el caso de las nueces. La intersección de ambas líneas representa la fuerza de precarga en la conexión sin una carga externa aplicada. El punto final de la línea del tornillo es la fuerza de resistencia máxima en la rosca.

Además de la línea del tornillo y la línea del componente, hay otra línea característica importante de la fuerza de tracción externa (también la precarga). Esta línea se muestra en gris en la figura 01. Tiene su origen en la línea característica de los componentes en el eje y de la fuerza de sujeción residual deseada. La fuerza de sujeción residual es la fuerza que aún mantiene unidos los componentes. Por ejemplo, si hay un esfuerzo horizontal que debe absorber la conexión (sin deformación tangencial del perno, por lo que solo por la fricción del componente) además del componente de tracción en el caso de la carga de trabajo existente, entonces el esfuerzo de apriete residual se debe seleccionar de manera que haya suficiente resistencia.

Además de estas líneas características, hay otras líneas que se pueden usar para una representación más detallada. Sin embargo, dado que estas líneas no tienen influencia en el procedimiento básico, no se explicarán más en este artículo, y solo se utilizará el diagrama de uniones simplificado presentado. Por ejemplo, las líneas características adicionales se deberían al conjunto de compresión o a la tensión y carga excéntricas.

Fórmulas del diagrama de unión simplificado

Para crear el diagrama de uniones, primero es necesario calcular las rigideces, deformaciones y esfuerzos correspondientes. En general, las rigideces elásticas se pueden calcular según la ley de Hooke de la siguiente manera:

donde

c es la rigidez (constante elástica),

F es la fuerza elástica,

f es la deformación (flecha).

En el caso de una barra traccionada con material isótropo, la constante elástica se puede calcular directamente utilizando el módulo elástico (módulo de elasticidad):

Donde

E es el módulo resistente elástico,

A es el área de la sección de la barra traccionada,

l es la longitud de la barra traccionada.

La rigidez del tornillo se simplifica y solo se aplica el fuste del tornillo. Otras opciones son aplicar la cabeza del tornillo, la rosca, la tuerca, diferentes diámetros del eje, etc. En ese caso, los elementos con su valor recíproco se agregan a la rigidez total. La rigidez elástica del perno se calcula utilizando la siguiente fórmula (índice S):

donde

cS es la rigidez elástica del perno,

ES es el módulo elástico del perno,

AS es el área de la sección del perno,

lK es la longitud de sujeción (altura/espesor de los componentes).

El diámetro del flanco de la roscad3 se usa para el área de la sección en el intervalo de la rosca del tornillo. Por lo tanto, la fórmula total da como resultado:

La rigidez del componente se calcula de forma similar. Como hay una placa o más, se usa el índice P:

donde

cP es la rigidez elástica de los componentes/placas,

EP es el módulo elástico de las placas,

AP es el área de la sección de las placas,

lK es la longitud de sujeción (altura/espesor de los componentes).

El área de la secciónAP depende del espesor, en contraste con el perno. Se supone que la carga se extiende en un ángulo de aproximadamente 60°. Hay tres casos diferentes, como se muestra en la Imagen 02.

En el caso 1, los componentes entre el perno y la tuerca son como un manguito, y este diámetro del manguito es igual al diámetro máximo de la superficie de apoyo del perno o tuerca.

El caso 2 cubre el intervalo donde este diámetro del manguito es mínimamente igual al diámetro de la superficie de apoyo de la tuerca o perno, y máximamente igual al diámetro del cono de extensión de carga (marcado en rojo en la figura 02). Este se extiende simétricamente desde ambos lados, y el diámetro es mayor en el medio de la longitud de sujeción.

El caso 3 cubre el intervalo desde el cono de extensión de carga máxima hasta la extensión infinita de la placa. Por esta razón, es necesario calcular el área de reemplazo Aers. Aers corresponde al área de la sección de un cilindro de repuesto con una extensión de carga constante.

Para el siguiente ejemplo, el caso 3 es suficiente. Aers se calcula utilizando la siguiente fórmula (véase VDI 2230, edición 1986 [1] ):

donde

dW es el diámetro de la superficie de apoyo,

dh es el diámetro del agujero.

El diámetro de la superficie de apoyo se puede aplicar de forma simplificada como el 90% de la distancia entre caras:

dW = 0,9 ∙ s (3,3)

donde

s es la distancia entre caras de la cabeza/tuerca del tornillo.

Dado que el punto de aplicación de la carga en un modelo de superficie no está necesariamente en la parte superior del componente (la placa), sino siempre en el medio de la superficie, la rigidez de la placa se debe determinar en este punto de aplicación de la carga. Para esto, se introduce el factor de aplicación de carga n, que reduce la longitud de sujeción en consecuencia. Este problema se ilustra en la Imagen 03.

Los componentes reales (dos placas, en este caso) se reducen a la mitad de las superficies. En el caso de dos placas, n es siempre 0,5, ya que siempre se usa la mitad de cada placa. La nueva rigidez de la placa cPn se calcula como a continuación:

donde

ΦK es la relación de cargas.

Para crear las líneas características, aún se requieren varias fuerzas, además de las rigideces. Se debe especificar la carga de sujeción residual FKR, la carga de trabajo FA y el factor de apriete αA (apriete controlado por ángulo). Por el contrario, se deben calcular los esfuerzos de montaje mínimos y máximos resultantes FMmín y F Mmáx. A continuación se muestra la fórmula para las precargas del ensamblaje en un apriete controlado por ángulo:

FMmín = FKmín + FPA (3.6)

FMmáx = αA ∙ FMmín (3.7)

donde

αA es el factor de apriete para el método de ángulo controlado,

FKmin es la fuerza de sujeción residual mínima necesaria en la conexión,

FPA es la carga adicional en la placa debida a la carga de trabajo.

La carga adicional de la placa FPA es la fuerza que surge al aplicar la carga de trabajo. Se calcula según la fórmula:

FPA = (1 - n ∙ ΦK ) ∙ FA (3.8)

donde

FA es la carga de trabajo.

En la simplificación sin considerar los asientos, la fuerza de pretensadoFV corresponde a la fuerza de pretensado mínima FMmin. Para considerar la línea de carga de trabajo, falta la fuerza máxima del perno FSmax, que surge en el perno cuando se trata de la carga de trabajo:

FSmáx = FMmáx + FSA (3.9)

donde

FSA es el esfuerzo adicional del perno.

La fuerza del perno adicional FSA se calcula de nuevo de forma similar a la fórmula 3.8:

FSA = n∙ ΦK ∙ FA (3.10)

La capacidad de carga máxima del perno (F0.2 ) como la última fuerza que falta se debe determinar utilizando el área de la sección del perno en la rosca. Esto se calcula utilizando el diámetro del área de la sección ds, que resulta del valor medio del diámetro del núcleo dk (d3 ) y el diámetro del flanco dfl (d2 ):

donde

d2 es el diámetro del flanco de la rosca,

d3 es el diámetro del núcleo de la rosca,

fub es la resistencia a tracción del material del perno.

Además de las fuerzas, las deformaciones se deben determinar como los valores correspondientes para que las líneas características se puedan introducir en el diagrama de la unión. Para esto, se usa la fórmula 1.1 convertida según f. A continuación se muestran las fórmulas para las deformaciones f para las fuerzas F respectivas:

Esto da como resultado los siguientes puntos/valores de línea para el diagrama de uniones:

| Línea característica | Deformación | fuerza |

|---|---|---|

| Tirafondo | 0 | 0 |

| f0.2 | f0.2 | |

| Chapa | fSMmáx | FMmáx. |

| fSMmáx + fPMmáx o fMmáx | 0 | |

| Carga de trabajo | fSMmáx +fSA | FMmáx − FPA |

| fSMmáx +fSA | FMmáx +FSA = FSmáx |

Tabla 1 - Puntos de línea/valores para el diagrama de uniones

Modelado de una conexión de perno pretensado en RFEM

El modelo debería ser una buena combinación de precisión y viabilidad. Por lo tanto, la conexión constará de superficies, barras y sólidos de contacto.

Se especifican los siguientes parámetros para el ejemplo de cálculo:

FA = 25 kN

FK = 10 kN

ES = EP = 210 000 N/mm²

t1 = t2= 10 mm

lK =t1+ t2 = 20 mm

dh = 10 mm

DA >dW +lK

n = 0,5

αA = 1,0

Perno:

M10 8,8

fub = 800 N/mm²

d2 = 9,03 mm

d3 = 8,16 mm

s = 17 mm

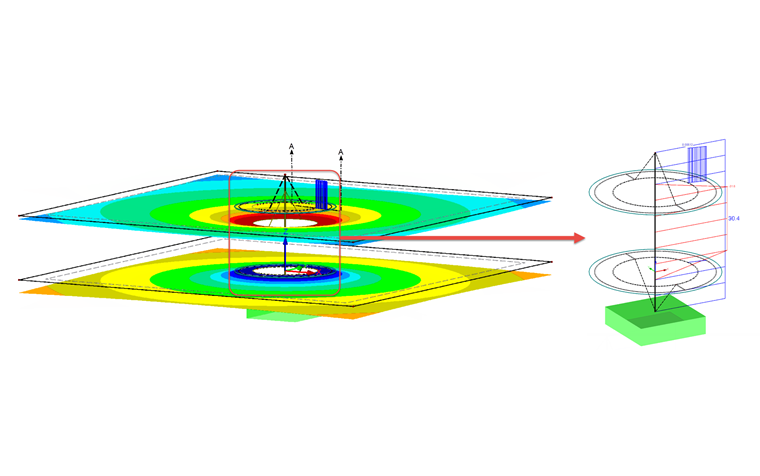

El modelo incluye dos superficies cuadradas superpuestas con un agujero (diámetro dh ) en el medio, que tienen las dimensiones 60 x 60 mm (para cumplir conDA > dW + lK ). Dado que t1 = t2, esto da como resultado una separación de placas de 10 mm. La carga actúa directamente en el medio de la placa (fibra neutra). Por lo tanto, el n resultante es 0,5. El modelo está apoyado en un apoyo fijo en el extremo inferior de la barra atornillada. Para lograr una fuerza en el apoyo total igual a cero, la carga se debe aplicar tanto en la placa superior como en la inferior. La carga es de 6,95 N/mm² para 25 kN de la fuerza total.

Para una buena transferencia de carga entre el perno (viga) y las placas, se modela una superficie rígida (anillo) con el diámetro exteriordW alrededor del agujero. La conexión entre las placas se genera utilizando tres sólidos de contacto. Un sólido está alrededor del agujero sin la parte de superficie rígida; dos sólidos de contacto descansan alrededor del agujero como dos capas. Los sólidos de contacto deben tener el mismo material que las placas para reflejar con precisión la rigidez entre las placas. Además, el contacto falla al levantarse y tiene una fricción rígida en la dirección horizontal con el factor de 0,1.

La estructura se muestra en la Imagen 04. El número 1 muestra las superficies y barras con las dimensiones reales. El número 2 muestra la superficie superior con la viga (perno) y las barras rígidas, que representan la conexión entre el perno y la placa. La superficie rígida (rosa) también tiene una barra rígida en el borde interior para poder transferir cualquier momento.

Otro punto importante es la malla de EF. Debido a las pequeñas dimensiones, el tamaño de la malla de EF principal para lEF se ha establecido en 2 mm. Además, el refinamiento de la malla de la superficie se ha definido con lFE 0.2 mm en las superficies rígidas.

Dado que en la práctica no se conoce ni el diámetro del perno ni la fuerza de trabajo en el perno, es posible modelar la estructura sin el agujero y usar una barra rígida en lugar de una viga para el primer cálculo del modelo y para la determinación de la esfuerzos en pernos. Este modelo para el dimensionamiento previo se muestra en la Imagen 05.

Para poder detectar el pretensado residual en el modelo, se adjuntó una barra de resultados paralela al perno (distancia 0,1 mm). Esto incluye todos los esfuerzos internos del sólido de contacto.

Comparación de soluciones analíticas y numéricas

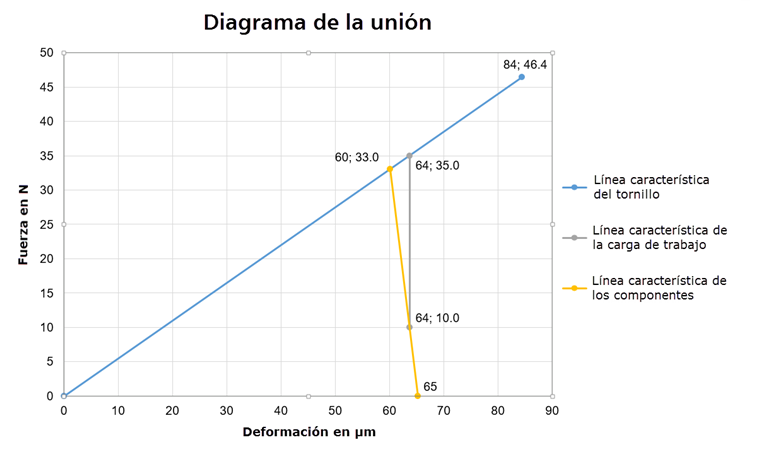

Para comparar las soluciones, primero es necesario crear el diagrama de uniones. Los valores requeridos se enumeran en la tabla 1. Los valores intermedios y las líneas características que se muestran en la tabla 02 se obtienen sustituyendo los valores para el ejemplo práctico (ver arriba). La tabla 3 incluye el resumen de los valores más importantes análogos a la tabla 1, y la imagen 06 muestra el diagrama de unión completo.

| Símbolo | Número de fórmula | Valor |

|---|---|---|

| c[SCHOOL.PHONE] | 2.2 | 549 kN/mm |

| Después de | 3.2 | 303 mm² |

| cP | 3.1 | 3.182 kN/mm |

| ΦK | 3.5 | 0,147 |

| cPn | 3.4 | 6.921 kN/mm |

| fAT | 3.10 | 1,8 kN |

| fAT | 4.4 | 3 μm |

| FPA | 3.8 | 23,2 kN |

| FMmáx. | 3.6, 3.7 | 33,2 kN |

| fSMmáx | 4.2 | 60 μm |

| fMmáx. | 4.3 | 65 μm |

| f0.2 | 3,11 | 46,2 kN |

| f0.2 | 4.1 | 84 μm |

Tabla 2 – Resultados intermedios y resultados del ejemplo de cálculo

| Línea característica | Deformación [μm] | Fuerza [kN] |

|---|---|---|

| Tirafondo | 0 | 0,0 |

| 84 | 46,2 | |

| Chapa | 60 | 33,2 |

| 65 | 33,2 | |

| Carga de trabajo | 63 | 10.0 |

| 63 | 35,0 |

Tabla 3 – Puntos/valores característicos de la línea del ejemplo de cálculo

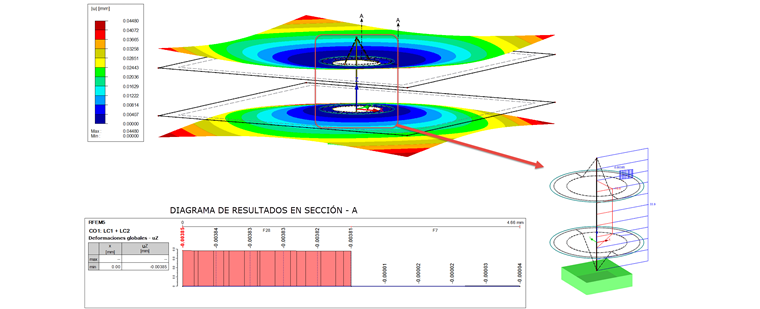

Inicialmente se crearon dos casos de carga para la solución numérica. El primer caso de carga (CC1 Pretensado) incluye la carga en barra del pretensado, y el segundo caso (CC2 Carga de trabajo) incluye la carga de trabajo. Además, se generó la combinación de carga de ambos casos de carga (factor 1.0) (CO1: CC1 + CC2). El cálculo se basa en el análisis estático lineal con 15 pasos de carga (mejor convergencia en el caso de sólidos de contacto con fallo).

Para el pretensado, es posible aplicar el tipo de carga en barra el pretensado inicial o el pretensado final a la barra. La precarga real es el pretensado final. Dado que la carga de pretensado final requiere mucho tiempo de cálculo, recomendamos usar la carga en barra del pretensado inicial. Sin embargo, esto tiene la desventaja de que esta carga no incluye la fuerza de reacción a través de las placas. Por lo tanto, el esfuerzo axil en la barra es demasiado pequeño después del cálculo, ya que una parte se puede reducir por la deformación de las placas. Esta diferencia se puede reducir de dos maneras. Por un lado, esto se puede predecir por medio de la deformación de la placa y se puede convertir en una fuerza adicional FZus,v (predicha) según la siguiente fórmula:

FZus,v = fPMmáx ∙ cS (5.1)

Por otro lado, esto también se puede determinar iterativamente. Para esto, se debe calcular el caso de carga de pretensado. La diferencia entre el pretensado inicial aplicado y el esfuerzo axil resultante en la barra corresponde al esfuerzo adicional FZus,i (iterativo). Se puede usar la siguiente fórmula:

FZus,i = FMmáx - NS (5.2)

donde

NS es el esfuerzo axil en la barra en el pretensado inicial FMmáx.

La fuerza adicional FZus,v resulta de los valores en la tabla 2 de la siguiente manera:

FZus,v =fPMmáx ∙cS = (fMmáx -fSMmáx ) ∙cS = 5 μm ∙ 549 kN/mm = 2,8 kN

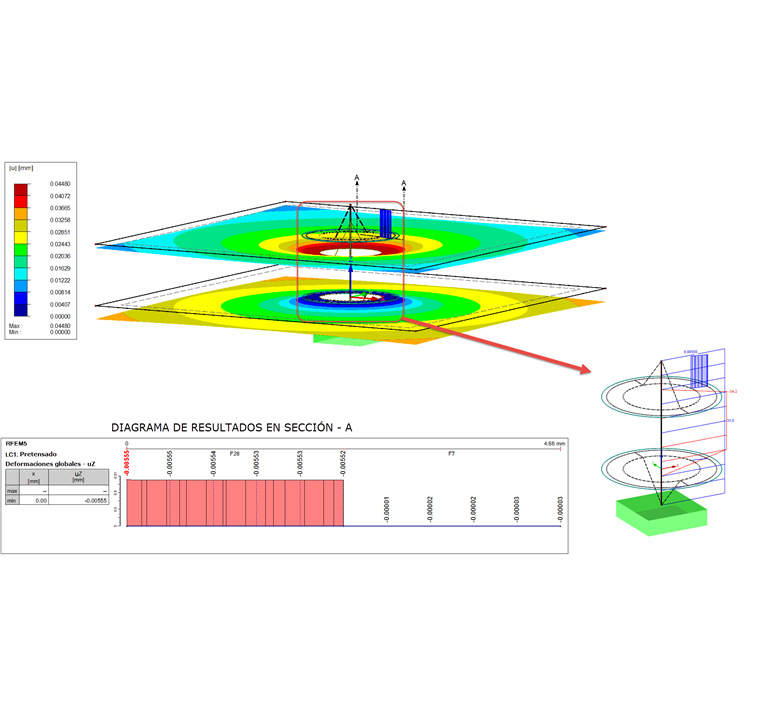

La fuerza adicional iterativa FZus,i se puede obtener después de calcular el caso de carga en la barra en la Imagen 07.

FZus,i = 33,2 kN - 30,4 kN = 2,8 kN

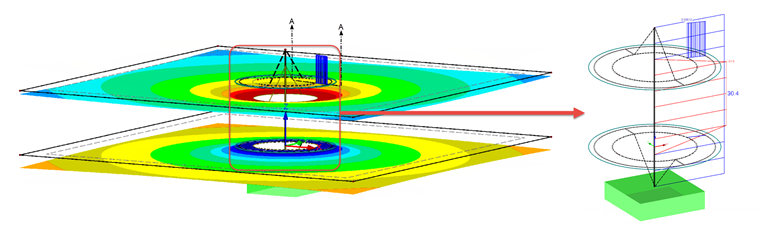

Por lo tanto, el pretensado resultante es de 36 kN en ambos casos. Esto permite volver a calcular el caso de carga. El resultado se muestra en la Imagen 08.

La barra de resultados adicional, que suma las fuerzas de contacto de todos los sólidos de contacto, tiene un resultado de 34,2 kN. Esto es aproximadamente 1,2 kN más que el esfuerzo axil de la barra atornillada, que es de 33 kN. La deformación de ambas superficies (S1 y S27) que se muestra en el diagrama se debe agregar para poder compararla con fPMmax. En promedio, esto resulta de la siguiente manera:

Por lo tanto, la deformación es 0,6 μm mayor que la deformación calculada fMmáx.

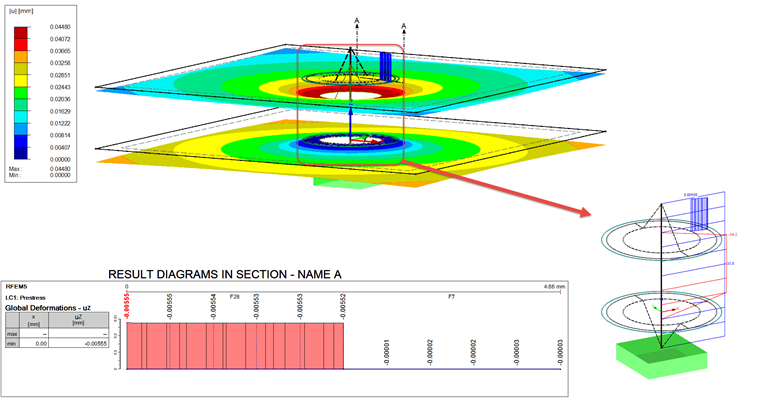

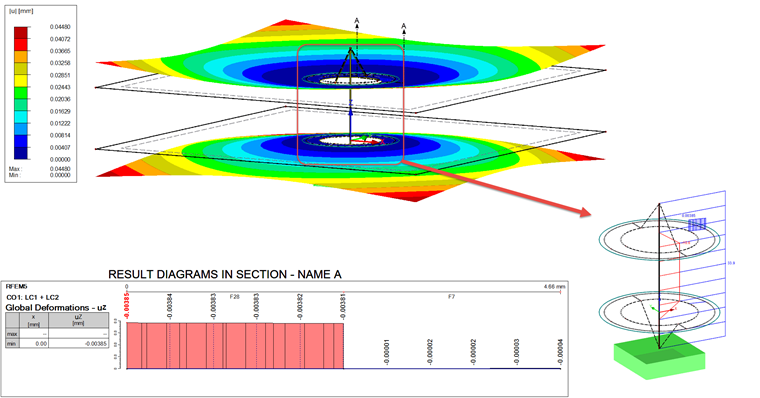

El resultado de los cálculos sometidos a la carga de trabajo en CC1 se muestra en la Imagen 09.

La barra de perno tiene el resultado de 33,9 kN. Esta fuerza en barra se puede comparar con la fuerza FSmax = 35 kN (ver Tabla 1 y Tabla 3, Carga de trabajo). La diferencia es de 1,1 kN. La desviación de las diferencias también es importante aquí. Según el cálculo analítico, la diferencia debería ser igual a la fuerzaFSA = 1,8 kN. Sin embargo, la diferencia del modelo de elementos finitos es sólo la mitad, con 33,9 kN − 33 kN = 0,9 kN.

Se obtienen desviaciones similares en el caso de la deformación (ver el diagrama en la figura 09). El valor mostrado es el valor reducido por la carga de trabajo. Por lo tanto, la deformación se debe calcular mediante la carga de trabajo utilizando la deformación por el pretensado. La deformación real es la diferencia entre uz,1 y la deformación media en el diagrama. El valor de referencia analítico esfSA. Esto da como resultado la deformación uz,2 :

Por lo tanto, la deformación es aproximadamente 1,4 μm menor que la deformación calculadafMmax.

Finalmente, se comparan los resultados en la barra de resultados. Como puede ver en la Imagen 09, la carga para la barra de resultados es la fuerza de compresión de 10,6 kN. Este valor se debe comparar con la carga de sujeciónFK = 10 kN. Esto da como resultado una desviación de 0,6 kN. La tabla 4 incluye un resumen de todos los resultados.

| Símbolo | analítico Valor | Cálculo por el MEF | desviación | |

|---|---|---|---|---|

| Barra | Chapa | |||

| FMmáx. [kN] | 33,2 | 33,0 | 34,2 | 0,2/1,2 |

| fPMmáx . [μm] | 5.0 | - | 5.6 | 0.6 |

| fSA [μm] | 3.0 | - | 1.6 | 1.4 |

| FMmáx +FSA [kN] | 35,0 | 33,9 | - | 1.1 |

| FMmáx - FPA [kN] | 10.0 | - | 10,6 | 0.6 |

Tabla 4 – Valores de comparación del modelo analítico/cálculo por el MEF

Evaluación

Como se muestra en la Tabla 4, hay diferencias parcialmente grandes entre los modelos. Generalmente, las coincidencias más grandes están en el caso de carga de pretensado. Dependiendo de la evaluación de la barra de resultados (placa) o de la barra de pernos, las desviaciones de FMmáx son del 3,6 % o del 0,6 % (referidas al resultado analítico).

La desviación más grande es el resultado de la deformación de la barra del perno y la placa después de aplicar la carga de trabajo. En este caso, hay una desviación de 1,1 kN entre el esfuerzo axil en la barra y la solución analítica. Esta desviación, referida a la solución analítica, es inicialmente del 3%. Sin embargo, la diferencia es mucho mayor cuando se refiere a la fuerza adicional del tornillo. La desviación del modelo por el MEF es la siguiente:

FSA,FEM = (FMmáx + FSA ) - FMmáx = 33,9 kN - 33 kN = 0,9 kN << 1,8 kN = FSA

Estas desviaciones pueden deberse al hecho de que ambas placas no tienen rigidez en la dirección z y el sólido de contacto solo tiene un elemento de EF en su espesor. Por lo tanto, no puede haber extensión de carga dentro del sólido. La transferencia de carga en el sólido se realiza exclusivamente a través de la deformación de la placa por flexión y esfuerzo cortante. Es obvio a partir de los valores que el modelo de elementos finitos en el caso de carga de pretensado en la combinación de placas y sólidos de contacto tiene una rigidez menor que en el modelo analítico (véase la deformación menor). En este punto, se puede excluir la mayor rigidez del perno, ya que esto está determinado por la teoría de la viga y la sección.

Por otro lado, hay una deformación menor en el caso de la combinación de carga en el modelo por el MEF, o la fuerza del perno tiene un incremento significativamente menor. Esto, de nuevo, indica la mayor rigidez en la placa. En resumen, solo hay una explicación para esto: El compuesto de una placa y sólidos de contacto tiene una extensión de carga diferente, por lo que la aproximación de la fórmula 3.2 en el modelo por el MEF no es válida en el formulario. Probablemente sería necesario examinar un ejemplo real o un modelo de análisis por elementos finitos (MEF) ampliado para averiguar qué solución se acerca más a la realidad.

Sin embargo, es importante tener en cuenta lo siguiente: La fuerza de sujeción residual es casi idéntica en ambas variantes. Por lo tanto, el pretensado en la conexión se modela bien y se puede utilizar para el análisis de la unión.

Resumen

El modelado de una conexión atornillada pretensada utilizando sólidos de contacto, superficies y vigas es una combinación de una solución práctica y una visualización real. Práctico significa que el tiempo de cálculo es significativamente menor, en comparación con el cálculo con sólidos por el MEF, lo que probablemente representaría la conexión con mayor precisión. Sin embargo, es necesario mejorar el cálculo del perno o realizar un análisis adicional, lo que establece los resultados en relación con la realidad.

Dado que los esfuerzos de precarga y los esfuerzos de sujeción residuales corresponden en gran medida a los del cálculo analítico, se puede suponer que este tipo de modelado se puede utilizar para el análisis de la conexión.