Nozioni di base sul diagramma dei giunti

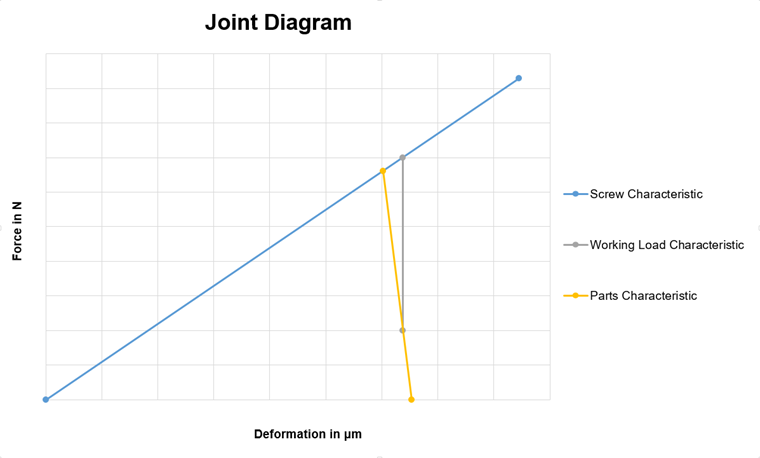

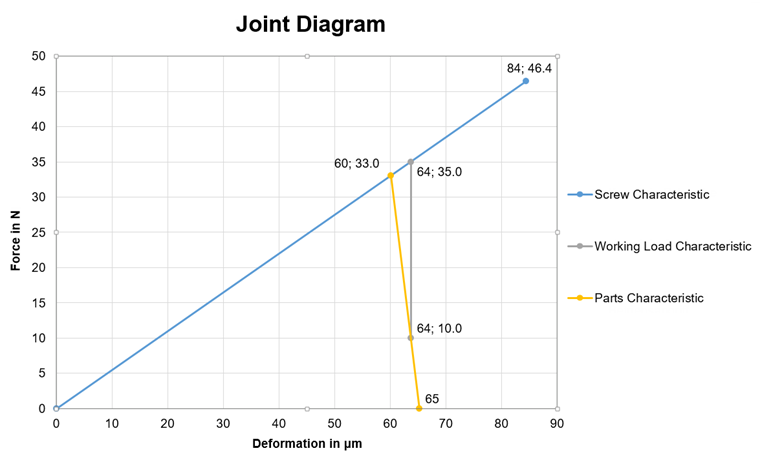

Il diagramma del giunto è una rappresentazione grafica delle forze in un collegamento bullonato precompresso. In questo caso, le forze di compressione che si verificano nei componenti da collegare e le deformazioni associate sono contrastate con le forze e gli spostamenti generalizzati nel bullone. L'immagine 01 mostra un tale diagramma.

La linea blu (linea caratteristica) rappresenta un grafico del bullone, quella gialla un grafico dei componenti strutturali. Tipicamente, la rigidezza del bullone è inferiore alla rigidezza dei componenti strutturali. Tuttavia, ci sono anche varie eccezioni come nel caso dei dadi. L'intersezione di entrambe le linee rappresenta la forza di precarico nel collegamento senza un carico esterno applicato. Il punto finale della linea del bullone è la forza di resistenza massima nella filettatura.

Oltre alla linea del bullone e alla linea dei componenti, c'è un'altra importante linea caratteristica della forza di trazione esterna (anche precarico). Questa linea è mostrata in grigio nell'immagine 01. Ha origine dalla linea caratteristica dei componenti sull'asse y della forza di serraggio residua desiderata. La forza di bloccaggio residua è la forza che tiene ancora insieme i componenti. Ad esempio, se c'è una forza orizzontale che deve essere assorbita dal collegamento (senza deformazione tangenziale del bullone, quindi solo dall'attrito del componente) oltre alla componente di trazione nel caso del carico di lavoro esistente, allora la forza di serraggio residua deve essere selezionato in modo che ci sia una resistenza sufficiente.

Oltre a queste linee caratteristiche, ci sono altre linee che possono essere utilizzate per una rappresentazione più dettagliata. Tuttavia, poiché queste linee non hanno influenza sulla procedura di base, non saranno spiegate ulteriormente in questo articolo e sarà utilizzato solo il diagramma del giunto semplificato presentato. Ad esempio, le linee caratteristiche aggiuntive sarebbero dovute al set di compressione o alla tensione eccentrica e al carico.

Formule del diagramma dei giunti semplificati

Per creare il diagramma del giunto, è necessario calcolare prima le rigidezze, gli spostamenti generalizzati e le forze corrispondenti. In generale, le rigidezze della molla possono essere calcolate secondo la legge di Hooke come segue:

dove

c è la rigidezza (costante elastica),

F è la forza della molla,

f è la deformazione (inflessione).

Nel caso di un'asta tesa con materiale isotropo, la costante della molla può essere calcolata direttamente utilizzando il modulo elastico (modulo di elasticità):

dove

E è il modulo elastico,

A è l'area della sezione trasversale dell'asta tesa,

l è la lunghezza dell'asta tesa.

La rigidezza del bullone è semplificata e viene applicato solo il gambo del bullone. Altre opzioni sono l'applicazione della testa del bullone, della filettatura, del dado, di diversi diametri dell'albero e così via. In tal caso, gli elementi con il loro valore reciproco vengono aggiunti alla rigidezza totale. La rigidezza della molla del bullone è calcolata utilizzando la seguente formula (Indice S):

dove

cS è la rigidezza della molla del bullone,

ES è il modulo elastico del bullone,

AS è l'area della sezione trasversale del bullone,

lK è la lunghezza di bloccaggio (altezza/spessore dei componenti).

Il diametro del fianco della filettatura d3 viene utilizzato per l'area della sezione trasversale nell'intervallo della filettatura del bullone. Quindi, la formula totale risulta:

La rigidezza del componente è calcolata in modo simile. Poiché c'è una piastra o più, viene utilizzato l'indice P:

dove

cP è la rigidezza della molla dei componenti/piastre,

EP è il modulo elastico delle piastre,

AP è l'area della sezione trasversale delle piastre,

lK è la lunghezza di bloccaggio (altezza/spessore dei componenti).

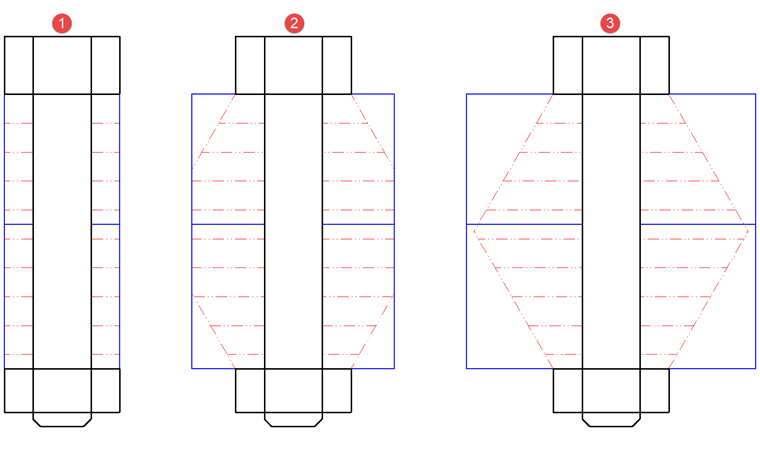

L'area della sezione trasversale AP dipende dallo spessore, in contrasto con il bullone. Si presume che il carico sia esteso con un angolo di circa 60°. Ci sono tre diversi casi, come mostrato nell'immagine 02.

Nel caso 1, i componenti tra il bullone e il dado sono come un manicotto e questo diametro del manicotto è al massimo uguale al diametro della superficie di appoggio del bullone o del dado.

Il caso 2 copre l'intervallo in cui questo diametro del manicotto è minimamente uguale al diametro della superficie di appoggio del dado o del bullone e al massimo uguale al diametro del cono di estensione del carico (contrassegnato in rosso nell'immagine 02). Questo si estende simmetricamente da entrambi i lati e il diametro è il più grande al centro della lunghezza di bloccaggio.

Il caso 3 copre l'intervallo dal cono di estensione massima del carico all'estensione infinita della piastra. Per questo motivo, è necessario calcolare l'area di sostituzione Aers. Aers corrisponde all'area della sezione trasversale di un cilindro sostitutivo con un'estensione del carico costante.

Per il seguente esempio, il caso 3 è sufficiente. Aers è calcolato utilizzando la seguente formula (vedi VDI 2230, edizione 1986 [1] ):

dove

dW è il diametro della superficie di appoggio,

dh è il diametro del foro.

Il diametro della superficie di appoggio può essere applicato in modo semplificato come il 90% della larghezza attraverso i piani:

dW = 0.9 ∙ s (3.3)

dove

s è la larghezza attraverso i piani della testa/del dado del bullone.

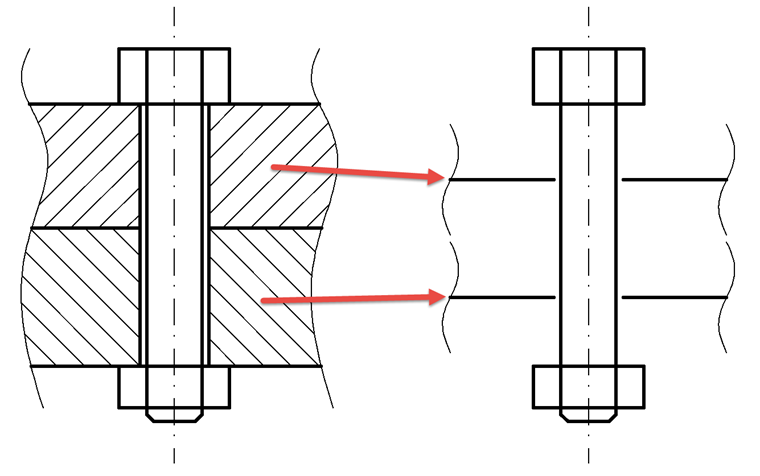

Poiché il punto di applicazione del carico in un modello di superficie non è necessariamente nella parte superiore del componente (la piastra), ma sempre al centro della superficie, la rigidezza della piastra deve essere determinata su questo punto di applicazione del carico. Per questo, viene introdotto il coefficiente di applicazione del carico n, che riduce di conseguenza la lunghezza di bloccaggio. Questo problema è illustrato nella Figura 03.

I componenti effettivi (due piastre, in questo caso), sono ridotti al centro delle superfici. Nel caso di due piastre, n è sempre 0,5, poiché viene sempre utilizzata la metà di ciascuna piastra. La nuova rigidezza del piatto cPn viene quindi calcolata come segue:

dove

ΦK è il rapporto di carico.

Per creare le linee caratteristiche, sono ancora necessarie varie forze, oltre alle rigidezze. È necessario specificare il carico di serraggio residuo FKR, il carico di lavoro FA e il coefficiente di serraggio αA (serraggio ad angolo). Le forze di assemblaggio minime e massime risultanti FMmin e FMmax, al contrario, devono essere calcolate. Di seguito è riportata la formula per i precarichi di assemblaggio con un serraggio ad angolo controllato:

FMmin = FKmin + FPA (3.6)

FMmax = αA ∙ FMmin (3.7)

dove

αA è il coefficiente di serraggio per il metodo ad angolo controllato,

FKmin è la forza di serraggio residua minima richiesta nel collegamento,

FPA è il carico aggiuntivo della piastra dovuto al carico di lavoro.

Il carico aggiuntivo della piastra FPA è la forza che si genera quando si applica il carico di lavoro. Si calcola secondo la formula:

FPA = (1 - n ∙ ΦK ) ∙ FA (3.8)

dove

FA è il carico di lavoro.

Nella semplificazione senza considerare i cedimenti, la forza di precompressione FV corrisponde alla forza di precompressione minima FMmin. Per considerare la linea del carico di lavoro, manca la forza massima del bullone FSmax, che si verifica nel bullone quando riguarda il carico di lavoro:

FSmax = FMmax + FSA (3.9)

dove

FSA è la forza aggiuntiva del bullone.

La forza aggiuntiva del bullone FSA viene calcolata di nuovo in modo simile alla Formula 3.8:

FSA = n∙ ΦK ∙ FA (3.10)

La capacità di carico massima del bullone (F0.2 ) come ultima forza mancante deve essere determinata utilizzando l'area della sezione trasversale del bullone nella filettatura. Questo è calcolato utilizzando il diametro dell'area della sezione trasversale ds, che risulta dal valore medio del diametro del nucleo dk (d3 ) e del diametro del fianco dfl (d2 ):

dove

d2 è il diametro del fianco della filettatura,

d3 è il diametro del nucleo della filettatura,

fub è la resistenza a trazione del materiale del bullone.

Oltre alle forze, le deformazioni devono essere determinate come i valori corrispondenti in modo che le linee caratteristiche possano essere inserite nel diagramma del giunto. Per questo, viene utilizzata la Formula 1.1 convertita secondo f. Di seguito sono riportate le formule per gli spostamenti generalizzati f alle rispettive forze F:

Ciò si traduce nei seguenti punti/valori della linea per il diagramma del giunto:

| Linea caratteristica | spostamenti generalizzati | Forza. |

|---|---|---|

| Bullone | 0 | 0 |

| f0,2 | f0.2 | |

| Piastra | fSMmax | [F9]Mmax |

| fSMmax + fPMmax o fMmax | 0 | |

| Carico di lavoro | fSMmax + fSA | FMmax − FPA |

| fSMmax + fSA | FMmax + FSA = FSmax |

Tabella 1 – Punti/valori della linea per il diagramma dei giunti

Modellazione di collegamenti bullonati precompressi in RFEM

Il modello dovrebbe essere un buon mix di accuratezza e praticabilità. Pertanto, il collegamento sarà costituito da superfici, aste e solidi di contatto.

I seguenti parametri sono specificati per l'esempio di calcolo:

FA = 25 kN

FK = 10 kN

ES = EP = 210.000 N/mm²

t1 = t2 = 10 mm

lK = t1 + t2 = 20 mm

dh = 10 mm

DA > dW + lK

n = 0,5

αA = 1.0

Bullone:

M10 8.8

fub = 800 N/mm²

d2 = 9,03 mm

d3 = 8,16 mm

s = 17 mm

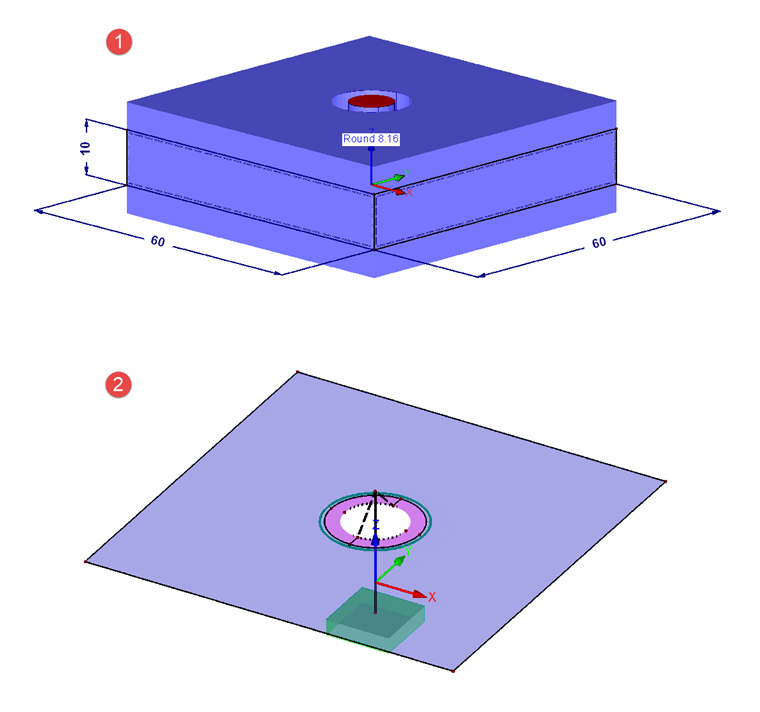

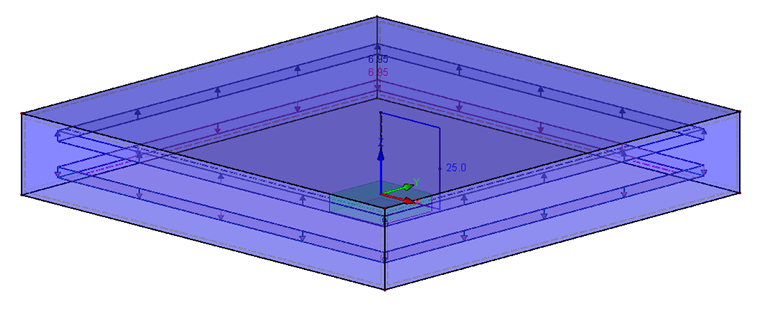

Il modello include due superfici quadrate sovrapposte con un foro (diametro dh ) nel mezzo, che hanno le dimensioni 60 x 60 mm (per soddisfare DA > dW + lK ). Poiché t1 = t2, ciò risulta in una spaziatura delle piastre di 10 mm. Il carico agisce direttamente al centro della piastra (fibra neutra). Quindi, il risultante n è 0,5. Il modello è supportato da un vincolo fisso all'estremità inferiore dell'asta bullone. Per ottenere una forza del vincolo totale uguale a zero, il carico deve essere applicato sia alla piastra superiore che a quella inferiore. Il carico è 6,95 N/mm² per 25 kN della forza totale.

Per un buon trasferimento del carico tra il bullone (trave) e le piastre, una superficie rigida (anello) con il diametro esterno dW è modellata attorno al foro. Il collegamento tra le piastre è generato utilizzando tre solidi di contatto. Un solido è attorno al foro senza la parte di superficie rigida; due solidi di contatto poggiano attorno al foro come due gusci. I solidi di contatto devono avere lo stesso materiale delle piastre per riflettere accuratamente la rigidezza tra le piastre. Inoltre, il contatto si rompe durante il sollevamento e ha un attrito rigido in direzione orizzontale con un coefficiente di 0,1.

La struttura è visualizzata nell'immagine 04. Il numero 1 mostra le superfici e le aste con le dimensioni effettive. Il numero 2 mostra la superficie superiore con la trave (bullone) e le aste rigide, che rappresentano il collegamento tra il bullone e la piastra. La superficie rigida (rosa) ha anche un'asta rigida sul bordo interno per poter trasferire qualsiasi momento.

Un altro punto importante è la mesh EF. A causa delle dimensioni ridotte, la dimensione della mesh EF principale per lFE è stata impostata su 2 mm. Inoltre, l'infittimento della mesh della superficie è stato definito con lFE 0.2 mm sulle superfici rigide.

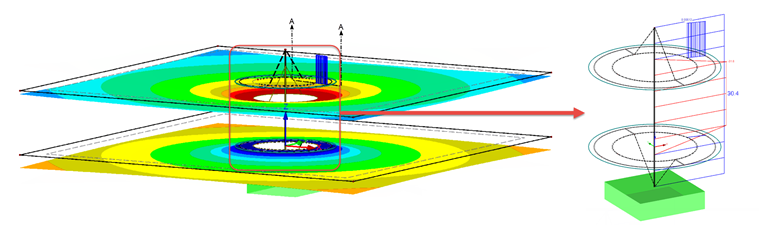

Poiché nella pratica non sono noti né il diametro del bullone né la forza di lavoro sul bullone, è possibile modellare la struttura senza il foro e utilizzare un'asta rigida invece di una trave per la prima verifica del modello e per la determinazione del forze dei bulloni. Questo modello per il pre-dimensionamento è mostrato nell'immagine 05.

Per poter rilevare la precompressione residua nel modello, un'asta risultante è stata fissata parallelamente al bullone (distanza 0,1 mm). Ciò include tutte le forze interne del solido di contatto.

Confronto di soluzioni analitiche e numeriche

Per confrontare le soluzioni, è necessario prima creare il diagramma del giunto. I valori richiesti sono elencati nella Tabella 1. I valori intermedi e le linee caratteristiche mostrati nella Tabella 2 sono ottenuti sostituendo i valori per l'esempio pratico (vedi sopra). La tabella 3 include il riepilogo dei valori più importanti analogamente alla tabella 1 e l'immagine 06 mostra il diagramma del giunto completo.

| Simbolo | Numero di formula | Valore |

|---|---|---|

| C[THESIS.THESISTITLE] | 2.2 | 549 kN/mm |

| Aers | 3.2 | 303 mm² |

| CP | 3.1 | 3.182 kN/mm |

| φK | 3.5 | 0,147 |

| CPn | 3.4 | 6.921 kN/mm |

| fAS | 3.10 | 1,8 kN |

| [F5]AS | 4.4 | 3 micron |

| [F9]AP | 3,8 | 23,2 kN |

| [F9]Mmax | 3.6, 3.7 | 33,2 kN |

| fSMmax | 4.2 | 60 μm |

| [F5]Mmax | 4.3 | 65 μm |

| f0.2 | 3,11 | 46,2 kN |

| f0,2 | 4.1 | 84 μm |

Tabella 2 – Risultati intermedi e risultati dell'esempio di calcolo

| Linea caratteristica | Deformazione [μm] | Forza [kN] |

|---|---|---|

| Bullone | 0 | 0,0 |

| 84 | 46,2 | |

| Piastra | 60 | 33,2 |

| 65 | 33,2 | |

| Carico di lavoro | 63 | 10.0 |

| 63 | 35,0 |

Tabella 3 - Punti caratteristici della linea/valori di esempio di calcolo

Inizialmente sono stati creati due casi di carico per la soluzione numerica. Il primo caso di carico (CC1 Precompressione) include il carico dell'asta della precompressione e il secondo caso (CC2 Carico di lavoro) include il carico di lavoro. Inoltre, è stata generata la combinazione di carico di entrambi i casi di carico (fattore 1.0) (CO1: CC1 + CC2). Il calcolo si basa sull'analisi statica lineare con 15 step di carico (migliore convergenza nel caso di solidi di contatto con rottura).

Per la precompressione, è possibile applicare il tipo di carico dell'asta precompressione iniziale o precompressione finale all'asta. Il precarico effettivo è la precompressione finale. Poiché il carico di precompressione finale richiede molto tempo di calcolo, si consiglia di utilizzare il carico dell'asta della precompressione iniziale. Tuttavia, questo ha lo svantaggio che questo carico non include la forza di reazione attraverso le piastre. Pertanto, la forza assiale nell'asta è troppo piccola dopo il calcolo, poiché una parte può essere ridotta dalla deformazione delle piastre. Questa differenza può essere ridotta in due modi. Da un lato, questo può essere previsto mediante la deformazione della piastra e convertito in una forza aggiuntiva FZus,v (prevista) secondo la seguente formula:

FZus,v = fPMmax ∙ cS (5.1)

D'altra parte, questo può anche essere determinato iterativamente. Per questo, è necessario calcolare il caso del carico di precompressione. La differenza tra la precompressione iniziale applicata e la forza assiale risultante nell'asta corrisponde alla forza aggiuntiva FZus,i (iterativa). Si può utilizzare la seguente formula:

FZus,i = FMmax - NS (5.2)

dove

NS è la forza assiale nell'asta alla precompressione iniziale FMmax.

La forza aggiuntiva FZus,v risulta dai valori nella Tabella 2 come segue:

FZus,v = fPMmax ∙ cS = (fMmax - fSMmax ) ∙ cS = 5 μm ∙ 549kN/mm = 2.8 kN

La forza aggiuntiva iterativa FZus,i può essere ottenuta dopo aver calcolato il caso di carico sull'asta nell'immagine 07.

FZus,i = 33,2 kN - 30,4 kN = 2,8 kN

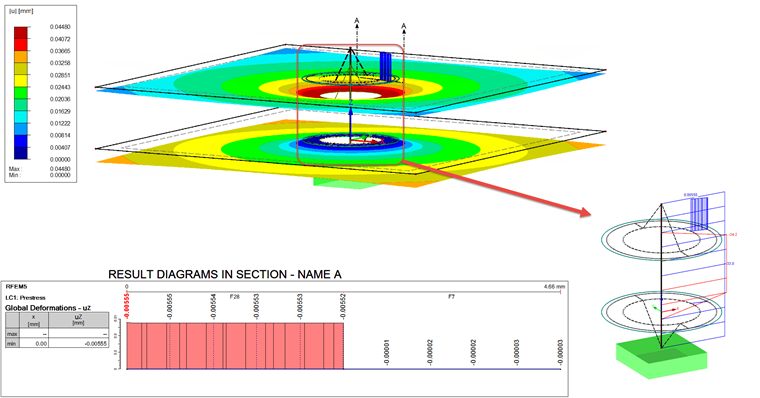

Pertanto, la precompressione risultante è di 36 kN in entrambi i casi. Ciò consente il ricalcolo del caso di carico. Il risultato è mostrato nell'immagine 08.

L'asta risultante aggiuntiva, che somma le forze di contatto di tutti i solidi di contatto, ha il risultato di 34,2 kN. Questo è circa 1,2 kN in più rispetto alla forza assiale dell'asta del bullone, che è 33 kN. La deformazione di entrambe le superfici (S1 e S27) mostrata nel diagramma deve essere aggiunta per poterla confrontare con fPMmax. In media, questo risulta come segue:

La deformazione è quindi 0,6 μm maggiore della deformazione calcolata fMmax.

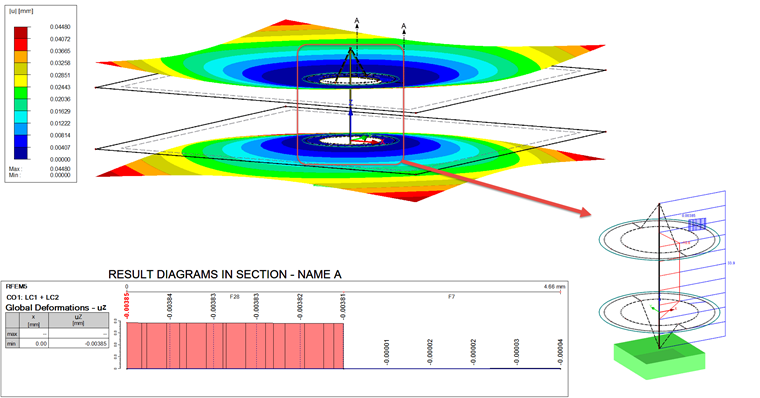

Il risultato dei calcoli soggetti al carico di lavoro in CC1 è mostrato nell'immagine 09.

L'asta bullone ha il risultato di 33,9 kN. Questa forza dell'asta può essere confrontata con la forza FSmax = 35 kN (vedi Tabella 1 e Tabella 3, Carico di lavoro). La differenza è 1,1 kN. Anche la deviazione delle differenze è importante qui. Secondo il calcolo analitico, la differenza dovrebbe essere uguale alla forza FSA = 1,8 kN. Tuttavia, la differenza del modello EF è solo la metà, con 33,9 kN - 33 kN = 0,9 kN.

Deviazioni simili si ottengono nel caso di spostamenti generalizzati (vedere il diagramma nella Figura 09). Il valore visualizzato è il valore ridotto del carico di lavoro. Pertanto, la deformazione deve essere calcolata dal carico di lavoro utilizzando la deformazione dalla precompressione. La deformazione effettiva è la differenza tra uz,1 e la deformazione media nel diagramma. Il valore di riferimento analitico è fSA. Ciò risulta nella deformazione uz,2 :

Pertanto, la deformazione è di circa 1,4 μm inferiore alla deformazione calcolata fMmax.

Infine, i risultati nell'asta dei risultati vengono confrontati. Come puoi vedere nell'immagine 09, il carico per l'asta risultante è la forza di compressione di 10,6 kN. Questo valore deve essere confrontato con il carico di serraggio FK = 10 kN. Ciò si traduce in una deviazione di 0,6 kN. La tabella 4 include un riepilogo di tutti i risultati.

| Simbolo | Analitico Valore | Calcolo con FEM | Deviazione | |

|---|---|---|---|---|

| Asta | Piastra | |||

| [F9]Mmax [kN] | 33,2 | 33,0 | 34,2 | 0,2/1,2 |

| fPMmax [μm] | 5.0 | - | 5.6 | 0.6 |

| fSA [μm] | 3.0 | - | 1.6 | 1.4 |

| FMmax + FSA [kN] | 35,0 | 33,9 | - | 1.1 |

| FMmax - FPA [kN] | 10.0 | - | 10,6 | 0.6 |

Tabella 4 – Valori di confronto del modello analitico/calcolo FEM

Valutazione

Come mostrato nella Tabella 4, ci sono differenze parzialmente grandi tra i modelli. Generalmente, le corrispondenze maggiori si trovano nel caso di carico di precompressione. A seconda della valutazione dell'asta risultante (piastra) o dell'asta bullone, le deviazioni da FMmax sono 3,6% o 0,6% (riferito al risultato analitico).

La deviazione più grande è il risultato della deformazione dell'asta bullone e della piastra dopo l'applicazione del carico di lavoro. In questo caso, c'è una deviazione di 1,1 kN tra la forza assiale sull'asta e la soluzione analitica. Questa deviazione, riferita alla soluzione analitica, è inizialmente del 3%. Tuttavia, la differenza è molto maggiore quando si fa riferimento alla forza aggiuntiva del bullone. La deviazione del modello FEA è la seguente:

FSA,FEM = (FMmax + FSA ) - FMmax = 33,9 kN - 33 kN = 0,9 kN << 1,8 kN = FSA

Queste deviazioni possono essere causate dal fatto che entrambe le piastre non hanno rigidezza nella direzione z e il solido di contatto ha un solo elemento EF nel suo spessore. Pertanto, non ci può essere alcuna estensione del carico all'interno del solido. Il trasferimento del carico nel solido avviene esclusivamente tramite la deformazione della piastra per flessione e forza di taglio. È ovvio dai valori che il modello EF nel caso di carico di precompressione nella combinazione di piastre e solidi di contatto ha una rigidezza inferiore rispetto al modello analitico (vedere la deformazione più piccola). A questo punto, la maggiore rigidezza del bullone può essere esclusa, poiché questa è determinata dalla teoria della trave e dalla sezione trasversale.

D'altra parte, c'è una deformazione più piccola nel caso della combinazione di carico nel modello FEA, o la forza del bullone ha un incremento significativamente più piccolo. Questo, ancora, indica la maggiore rigidezza nella piastra. In sintesi, c'è solo una spiegazione per questo: Il composto di una piastra e di solidi di contatto ha un'estensione del carico diversa, quindi l'approccio dalla Formula 3.2 nel modello FEA non è valido nella forma. Sarebbe probabilmente necessario esaminare un esempio reale o un modello FEA esteso per scoprire quale soluzione è più vicina alla realtà.

Tuttavia, è importante notare quanto segue: La forza di serraggio residua è quasi identica in entrambe le varianti. Pertanto, la precompressione nel collegamento è ben modellata e può essere utilizzata per l'analisi del giunto.

Sommario

La modellazione di un collegamento bullonato precompresso utilizzando solidi di contatto, superfici e travi è una combinazione di una soluzione pratica e di una visualizzazione reale. Pratico significa che il tempo di calcolo è significativamente più piccolo, rispetto al calcolo con solidi FEA, che probabilmente rappresenterebbe il collegamento in modo più accurato. Tuttavia, è necessario migliorare la verifica del bullone o eseguire ulteriori analisi, che mettono i risultati in relazione con la realtà.

Poiché le forze di precarico e le forze di bloccaggio residue corrispondono in gran parte a quelle del calcolo analitico, si può presumere che questo tipo di modellazione possa essere utilizzato per l'analisi del collegamento.