Géométrie

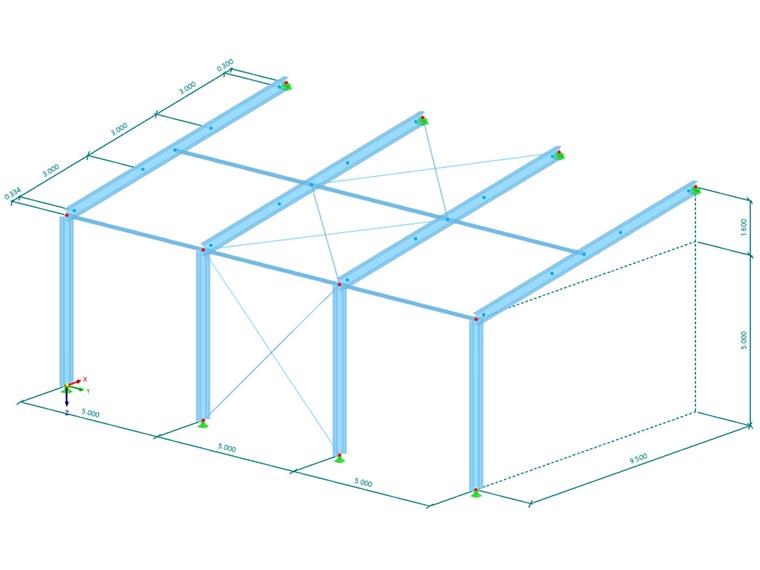

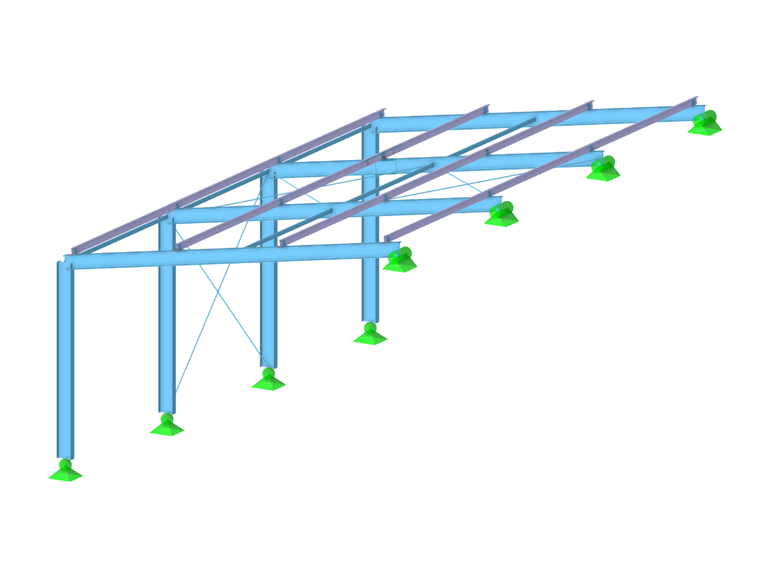

La toiture à versant unique a des dimensions de 9,5 m x 15 m. La différence de hauteur entre l’avant-toit et le faîte est spécifiée à 1,6 m, ce qui correspond à une inclinaison de 9,56°.

La distance entre les poutres principales est de 5 m. Les pannes ZL pour des éléments sandwich doivent être placées par-dessus à 3 mètres d’écart. Pour ce faire, les poutres principales sont subdivisées à l’aide de nœuds internes de type « Sur la barre ».

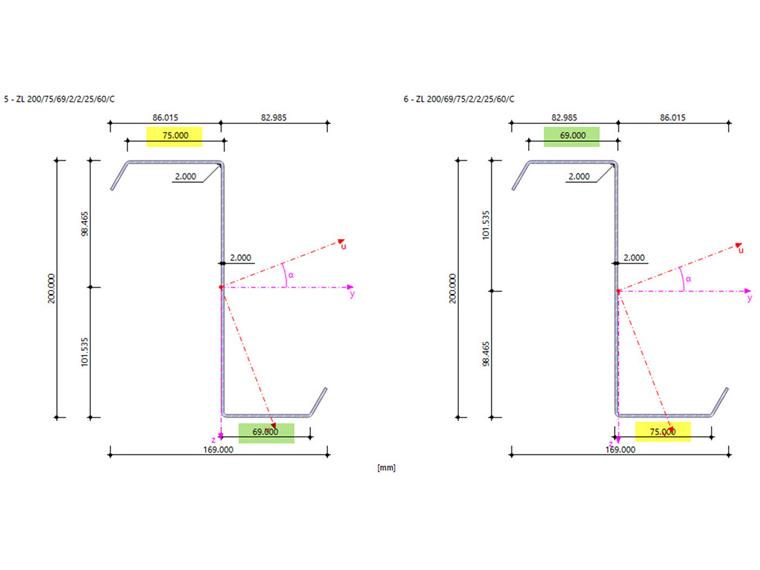

Les pannes doivent être disposées en alternance. Cela signifie que la section de la panne doit être tournée de 180 ° dans une travée sur deux afin que les pannes s'emboîtent les unes dans les autres pour les joints à recouvrement. Dans le fichier joint, une nouvelle section est utilisée à la place de la rotation de barre, dans laquelle les dimensions des membrures sont entrées en sens inverse.

Tout d’abord, les pannes sont simplement contraintes d’un nœud à l’autre. Une section ZL avec les dimensions suivantes doit être utilisée comme section.

Le chevauchement des sections doit déjà être effectué dans le modèle RFEM. Plusieurs fabricants de pannes recommandent :

La première panne couplée doit être prolongée de 0,15 x L dans la première travée intérieure, la deuxième panne est prolongée de 0,1 x L dans les deux travées adjacentes.

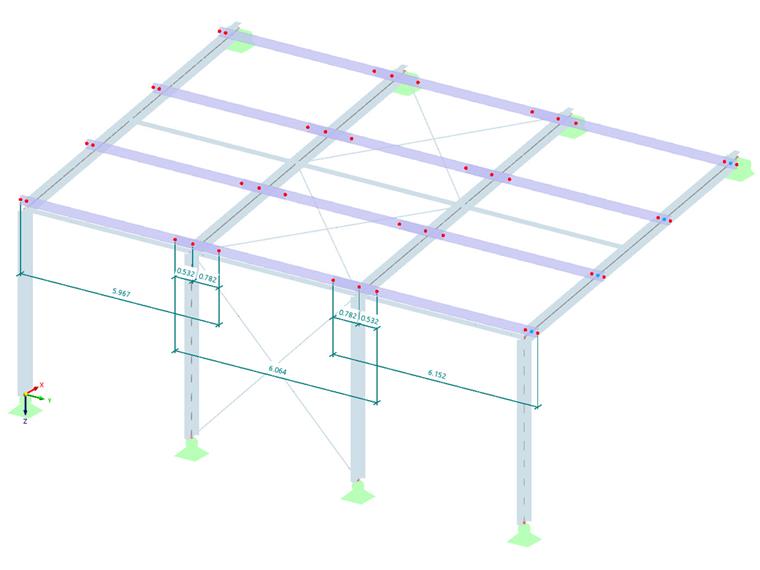

Deux rangées de boulons horizontales sont placées au-dessus de l'appui et sur les extensions spécifiées. Une distance au bord de 32 mm est également spécifiée à l'extrémité libre de la panne couplée. Il en résulte des longueurs de chevauchement de 532 et 782 mm.

Si ces extensions sont affichées dans le modèle, les articulations de barre correspondantes doivent être définies.

Au nœud de la poutre principale, toutes les pannes couplées ont une articulation ciseaux. Cela garantit que le moment fléchissant n'est pas transféré à la poutre sous forme de torsion.

L'extrémité de la panne couplée est également dotée d'une articulation qui ne transfère que les efforts transversaux.

Le raidissement par les panneaux sandwich est supposé comme un appui de barre avec cu,y = 1000 kN/m² et Cφ,x = 1,70 kNm*rad-1*m-1.

Afin que les sabots de panne puissent également être considérés et calculés dans l'assemblage, ils sont également modélisés avec une longueur totale de 13 cm.

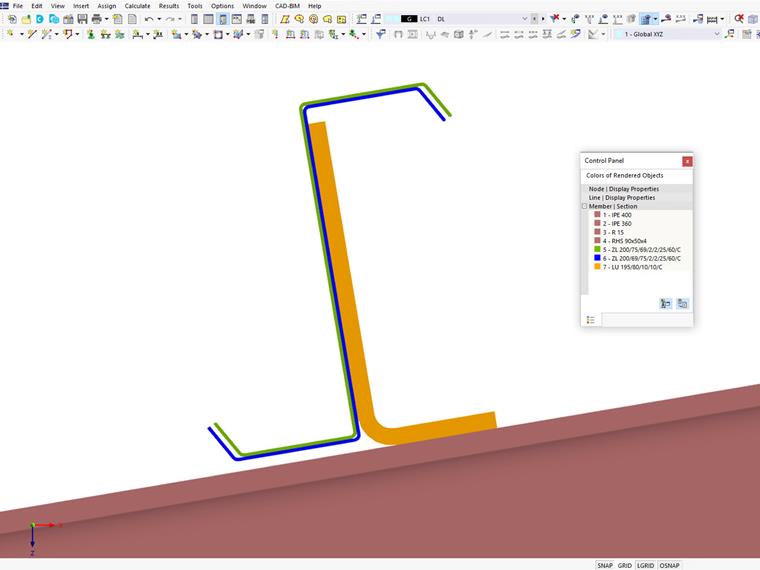

Excentrements

La position exacte des axes de gravité modélisés est toujours utilisée pour la vérification des assemblages acier. Par conséquent, les excentrements doivent déjà être spécifiés dans le modèle principal.

L'utilisation des excentrements relatifs s'avère très utile, en particulier dans le cas de sections asymétriques avec des distances inégales entre les centres de gravité.

Étant donné qu'un jeu d'au moins 6 mm est requis entre la semelle inférieure de panne et la semelle supérieure de poutre, les pannes extérieures ont une excentrement relative et absolue dans la direction locale de l'axe z de -6 mm par rapport à la semelle supérieure de poutre.

Un décalage transversal par rapport aux pannes extérieures est assigné aux pannes centrales ainsi que ey = -4 mm et ez = -2 mm.

Le même type d'excentrement est assigné aux sabots de panne, mais avec le décalage supplémentaire ey = -80,5 mm et ez = 6 mm.

Hypothèse de charge

Cas de charge poids propre : charge supplémentaire due aux panneaux sandwich de 0,15 kN/m²

Cas de charge neige : 0,68 kN/m²

Cas de charge succion du vent : simplifié à -0,45 kN/m² sur toute la surface de la toiture

Toutes les charges sont appliquées aux pannes couplées à l'aide de l'assistant « Charge surfacique en charges de barre »

Les cas de charge sont résumés en 2 combinaisons de charge comme suit :

- CO1 = 1,35 x CC1 + 1,5 x CC2

- CC2 = 0,9 x CC1 + 1,5 x CC3

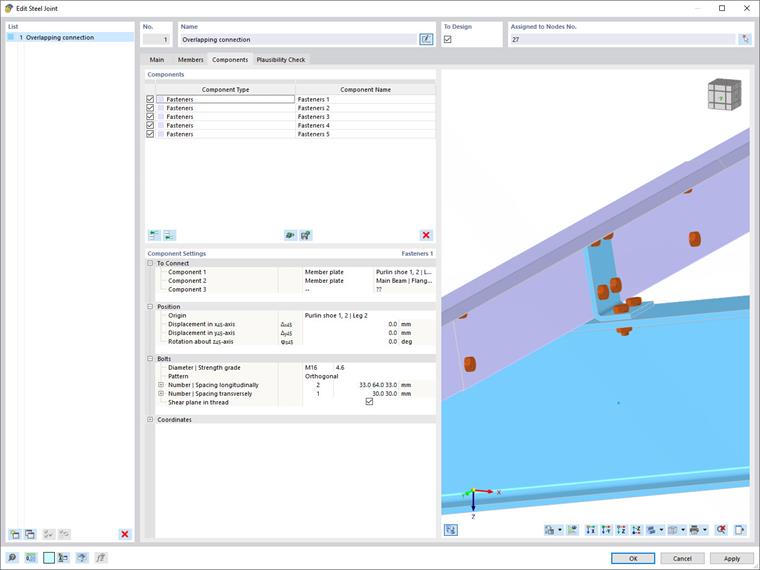

Entrer les assemblages acier

À titre d'exemple, l'assemblage est entré à un nœud pour lequel les sept barres sont prises en compte.

Le type de barre doit être défini comme « continu » pour toutes les barres et les deux extrémités de barre de la poutre principale doivent être définies comme supportées.

Dans le cas des pannes couplées, un contact de pression peut se produire dans la zone de chevauchement. Cela peut être fait à l'aide du composant « organes d'assemblage » en définissant le nombre de boulons sur 0, de sorte que seul le contact de surface avec échec en traction soit efficace.

Au total, 5 composants du même type « organes d'assemblage » sont donc requis dans cet exemple.

- Assemblage par vissage du sabot de panne à la semelle de la poutre

- Vissage du sabot de panne avec les deux pannes couplées

- Rangées extérieures de boulons aux extrémités du chevauchement

- Contact entre les deux semelles supérieures des pannes couplées

- Contact entre les deux semelles inférieures des pannes couplées

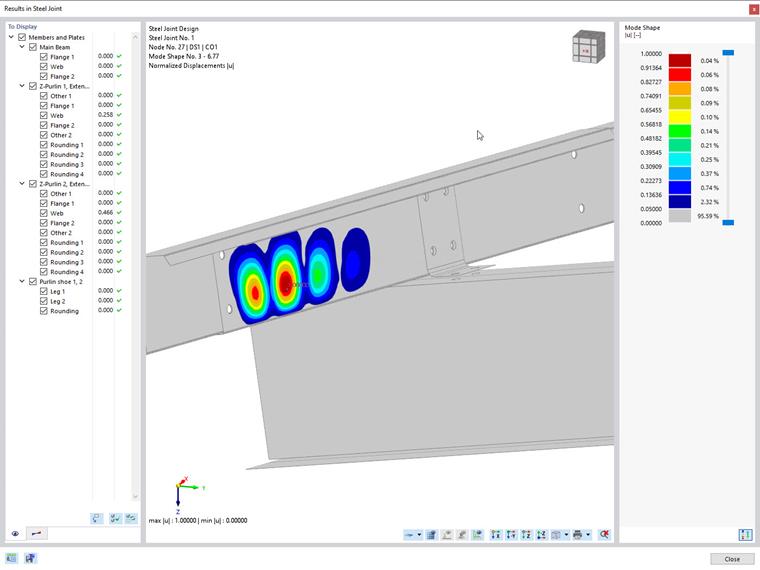

Dans le cas d'éléments à parois minces, il n'est pas recommandé de calculer avec la déformation limite plastique prédéfinie de 5 %. La valeur limite est donc réduite à 1 %. Une analyse de flambement doit également être effectuée.

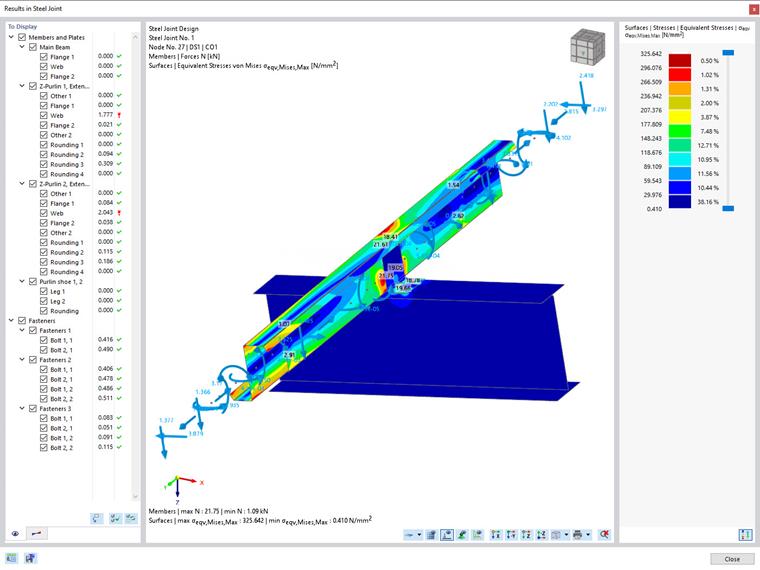

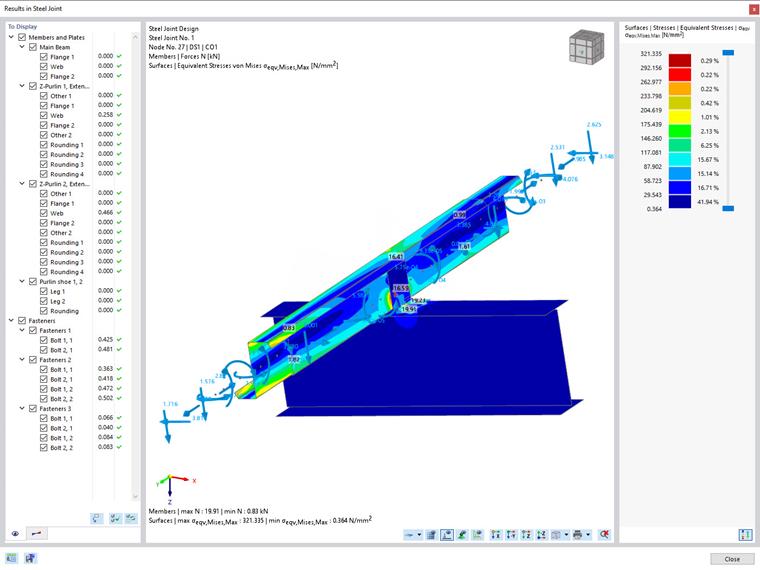

Résultats

Le résultat de l’analyse des contraintes est le suivant :

Dans le tableau des charges du fabricant Wirth GmbH, une charge uniformément répartie admissible de 3,43 kN/m est donnée : Tableau de charge du fabricant Wirth GmbH . En comparaison, la sollicitation sur le modèle est de 3,75 kN/m. Soit la distance entre les pannes doit être réduite, soit une résistance de matériau plus élevée ou une section plus résistante sélectionnée. La troisième option est utilisée pour le modèle et l'épaisseur de tôle de la section est augmentée à 2,5 mm. L'excentrement n° 2 doit être modifié en ey = -3,5 mm et ez = -2,5 mm et l'excentrement n° 3 en ey = -80,25 mm et ez = 6 mm.

L'analyse simplifiée du flambement signale un problème de stabilité. Les deux premiers modes propres se trouvent à l'extérieur du nœud de connexion, mais les modes propres 3 et 4 sont situés dans la zone de connexion et nécessitent donc un examen plus approfondi.

Cela peut être fait, par exemple, au moyen d'une analyse GMNIA (analyse géométriquement et matériellement non linéaire avec imperfections) sur le sous-modèle, ce qui n'est pas prévu dans cet article.