Structure

La cornue se compose d’une enveloppe en acier réfractaire, supportant de forts gradients de température, et de nombreuses couches de matériaux réfractaires réalisant une isolation thermique entre le bain de fusion et l’enveloppe.

La cornue est maintenue sur une ceinture au moyen de 6 vis spécifiques, qui assurent un placage permanent dans toutes les orientations requises par les étapes du procédé.

Ces vis, très massives (M64), doivent être insérées à l’intérieur de la ceinture par de petites meurtrières, puis soulevées à bout de bras pour réaliser l’assemblage. Le changement régulier de cornue pour le remplacement des matériaux réfractaires rend pénible cette tâche.

Le projet consiste donc à étudier une fixation alternative ne nécessitant plus l’insertion et le maintien manuel d’axes lourds dans la ceinture. Après analyse des propositions faites par le client, une solution mettant en œuvre des axes basculants à l’extérieur de la ceinture est proposée, puis adoptée. Si le gain ergonomique est notable (accessibilité aux éléments fortement accrue et efforts à fournir fortement diminués), les contraintes mécaniques s’en trouvent augmentées par l’éloignement des éléments de fixation.

L’intégralité de la cornue existante a donc été modélisée dans sa version originale, sur laquelle ont été effectuées les modifications nécessaires : ajout de platines, renforts, goussets, axes, rognage des éléments en collision et positionnement des accessoires périphériques.

Le modèle 3D achevé, une refonte intégrale en surfaces médianes pour les tôles et en surfaces extérieures pour les solides a été réalisée au sein de l’assemblage, en vue d’un export en fichier *sat pour l’intégration dans RFEM 5.

Intégration dans RFEM 5

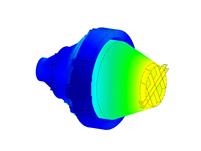

Ce premier import fut un échec du fait de la représentation précise des couches de réfractaires, qui ont généré de très nombreuses surfaces et lignes soit superposées, soit décalées, soit absentes. Après plusieurs tentatives infructueuses de nettoyage du modèle, décision fut prise d’effectuer un nouvel export à partir d’une esquisse 3D regroupant uniquement les arêtes du modèle CAO. Cela a impliqué par la suite une reconstruction manuelle, délicate et fastidieuse de toutes les surfaces sous RFEM, au moyen de modèles quadrangles, et autres polygones et surfaces définies par contour. La complexité de modélisation réside dans le fait que la cornue comporte des surfaces de type cône ou portions de cylindre avec dépouilles, et que certains éléments possèdent des ouvertures de géométrie complexe sur des surfaces non planes.

Cette étape fut nécessaire, afin de modéliser au plus précis la répartition des masses de réfractaire et d’acier en fusion au sein de la cornue, pour toutes les orientations clés. En effet, le poids propre étant la seule sollicitation appliquée au modèle, il était indispensable que les géométries respectent au plus près la situation réelle.

La deuxième complexité fut de modéliser l’interaction de la cornue sur la ceinture en simulant un contact glissant avec liaison serrée et des butées. Il fallut plusieurs itérations pour trouver un modèle stable fonctionnant en mode non-linéaire, ce dernier requérant des calculs itératifs plus nombreux et plus longs qu’en approche linéaire.

Les résultats obtenus permirent de valider d’une part le montage existant et d’autre part la solution proposée.

| Localisation | Place Martenot 03600 CommentryFrance |

| Client | ERASTEEL |

| Étude/Calculs | ATI COM |

| Intégrateur | ATI COM |

.jpg?mw=686&hash=d0f4d937725ad3f46b3cff412d927e2e492b1124)

.jpg?mw=686&hash=cec6102f937fae45606fe0f9257e368d5f91e5ba)

.jpg?mw=686&hash=d548d36aa26119c70e542e333689f4139a50e0e9)

.jpg?mw=201&hash=7a05cfee56e9be604da68459f89851796078a715)

.jpg?mw=201&hash=ba151dbb2d0a61cd6ff09efbf6cbbc369e036c5a)

.jpg?mw=201&hash=89ee847941c15a91276f9a11fc9941aeb16c4811)