Konstruktion

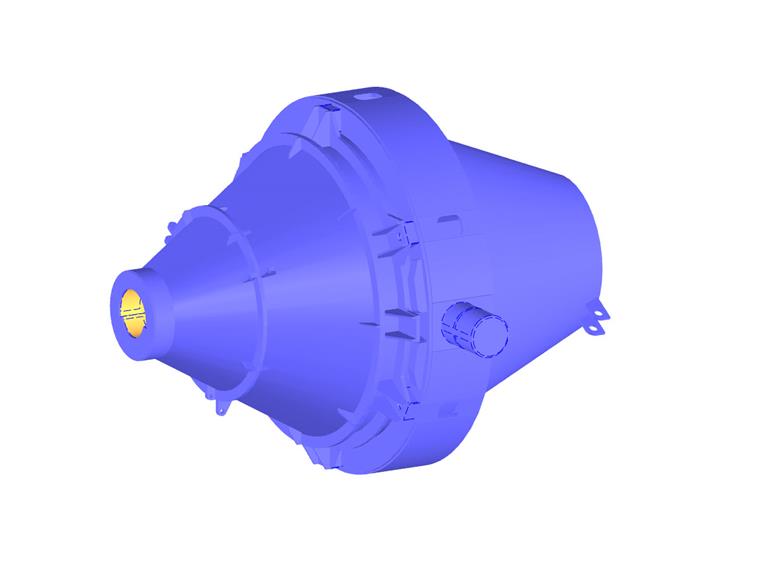

Der Konverter besteht aus einer Ummantelung aus feuerfestem Stahl, der starke Temperaturschwankungen aushält, und zahlreichen Schichten aus feuerfesten Materialien, die eine Wärmedämmung zwischen dem Schmelzbad und der Ummantelung gewährleisten.

Der Konverter wird mit 6 speziellen Schrauben an einem Band gehalten, die eine dauerhafte Beschichtung in allen für die Prozessschritte erforderlichen Ausrichtungen gewährleisten.

Diese sehr massiven Schrauben (M64) müssen durch kleine Öffnungen in den Ring eingebracht und dann auf Armlänge angehoben werden, um die Montage abzuschließen. Der regelmäßige Wechsel des Konverters zum Austausch von feuerfesten Materialien erschwert diese Aufgabe.

Das Projekt besteht daher darin, eine alternative Halterung zu bemessen, die das manuelle Einfügen und Warten schwerer Bolzen im Ring nicht mehr erfordert. Nach Analyse der Vorschläge vom Kunden wird eine Lösung mit schwenkbaren Bolzen außerhalb des Rings vorgeschlagen und dann umgesetzt. Während der ergonomische Gewinn erheblich ist (stark verbesserte Zugänglichkeit zum Element und stark reduzierter Arbeitsaufwand), werden die mechanischen Belastungen durch den Abstand der Verbindungsmittel erhöht.

Der gesamte bestehende Konverter wurde daher in der Originalversion modelliert, an der die notwendigen Änderungen vorgenommen wurden: Hinzufügen von Blechen, Verstärkungen, Knotenblechen, Achsen, Beschneiden von zusammenstoßenden Elementen und Positionierung von peripherem Zubehör.

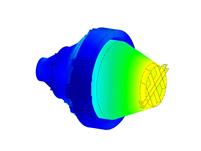

Nachdem das 3D-Modell fertiggestellt war, wurde innerhalb der Baugruppe eine komplette Überarbeitung der Mittelflächen für die Bleche und der Außenflächen für die Volumen im Hinblick auf den Export in eine *sat-Datei zur Berechnung in RFEM 5 vorgenommen.

Import in RFEM 5

Dieser erste Import scheiterte an der genauen Darstellung der feuerfesten Schichten, was eine Vielzahl von Flächen und Linien erzeugte, die entweder überlagert, versetzt oder nicht vorhanden waren. Nach mehreren erfolglosen Versuchen, das Modell zu bereinigen, entschied man sich für einen erneuten Export aus einer 3D-Skizze, die nur die Kanten des CAD-Modells enthielt. Dies bedeutete in der Folge eine manuelle, filigrane und langwierige Rekonstruktion aller Flächen in RFEM mittels Quadrangelmodellen und anderer Polygone und konturdefinierter Flächen. Die Komplexität der Modellierung liegt darin, dass der Konverter kegelförmige Flächen oder Zylinderabschnitte mit Reliefs aufweist und dass bestimmte Elemente Öffnungen komplexer Geometrie auf unebenen Flächen aufweisen.

Dieser Schritt war notwendig, um die Massenverteilung von feuerfestem und flüssigem Stahl innerhalb des Konverters für alle wesentlichen Anforderungen möglichst genau zu modellieren. Da das Eigengewicht die einzige Spannung ist, die auf das Modell einwirkt, war es wichtig, dass die Geometrien der realen Situation so gut wie möglich entsprechen.

Die zweite Komplexität bestand darin, das Zusammenspiel des Konverters auf dem Ring zu modellieren, indem ein Gleitkontakt mit dichter Verbindung und Anschlägen simuliert wird. Es dauerte mehrere Iterationen, um ein stabiles Modell zu finden, das im nichtlinearen Modus arbeitet, wobei das mehrere und längere iterative Berechnungen erfordert als im linearen Ansatz.

Die gewonnenen Ergebnisse ermöglichten es, zum einen die vorhandene Montage und zum anderen den Lösungsvorschlag zu validieren.

| Ort | Place Martenot 03600 CommentryFrankreich |

| Auftraggeber | ERASTEEL |

| Bemessung/Berechnungen | ATI COM |

| Umsetzung | ATI COM |

.jpg?mw=686&hash=d0f4d937725ad3f46b3cff412d927e2e492b1124)

.png?mw=686&hash=390f21902f6240cb9cee3b845b1fb07159d06af0)

.jpg?mw=201&hash=7a05cfee56e9be604da68459f89851796078a715)

.png?mw=201&hash=e978ab619db13e0f8a27dac62c32f2e116e404c9)