Estructura

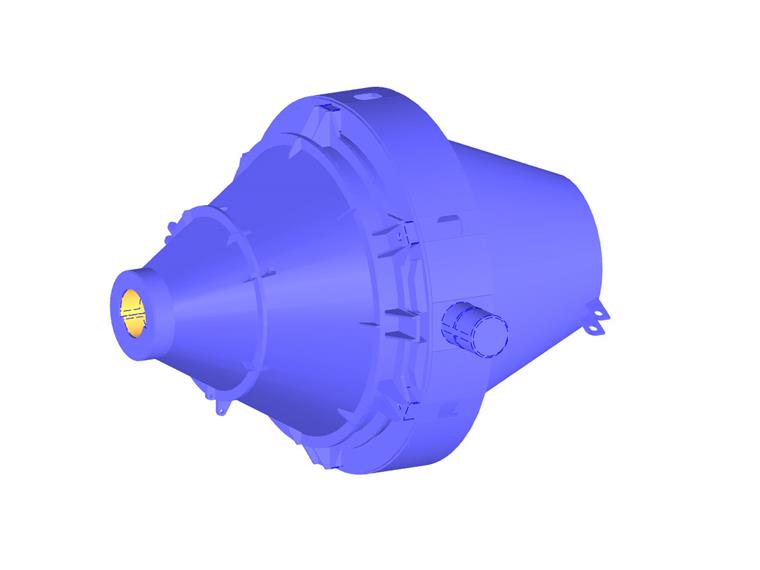

La retorta se compone de una envoltura de acero refractario, que soporta fuertes gradientes de temperatura, y numerosas capas de materiales refractarios, proporcionando un aislamiento térmico entre el baño de fusión y la envoltura.

La retorta está sujeta a una cinta mediante 6 tornillos específicos, que aseguran un enchapado permanente en todas las orientaciones requeridas por las etapas del proceso.

Estos tornillos, muy macizos (M64), deben insertarse en el interior de la cinta por pequeños orificios y luego levantarse a la longitud del brazo para completar el ensamblaje. El cambio regular de retortas para la sustitución de materiales refractarios dificulta esta tarea.

Por tanto, el proyecto consiste en estudiar una fijación alternativa que ya no requiera la inserción manual y el mantenimiento de ejes pesados en la correa. Después del análisis de las propuestas realizadas por el cliente, se propone una solución que implementa ejes basculantes fuera de la cinta y luego se adopta. Si bien la ganancia ergonómica es notable (mayor accesibilidad a los elementos y esfuerzos para proporcionar fuertemente reducidos), las tensiones mecánicas aumentan con la distancia entre los medios de fijación.

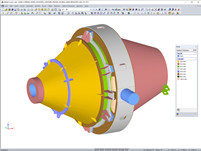

Por lo tanto, toda la retorta existente se modeló en su versión original, en la que se realizaron las modificaciones necesarias: adición de pletinas, refuerzos, cartelas, ejes, recorte de elementos en colisión y posicionamiento de accesorios periféricos.

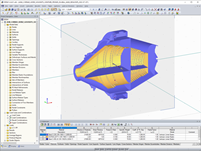

Una vez finalizado el modelo en 3D, se llevó a cabo una revisión completa de las superficies medianas de las chapas y de las superficies externas de los sólidos dentro del ensamblado, con el fin de exportarlo a un archivo *sat para su integración en RFEM 5.

Integración en RFEM 5

Esta primera importación falló debido a la representación precisa de las capas refractarias, lo que generó un gran número de superficies y líneas, ya sea o bien superpuestas, desplazadas o ausentes. Después de varios intentos fallidos de limpiar el modelo, se tomó la decisión de realizar una nueva exportación a partir de un boceto en 3D conteniendo solo los bordes del modelo de CAD. Esto supuso posteriormente una reconstrucción manual, delicada y tediosa de todas las superficies en RFEM, mediante modelos cuadrangulares, y otros polígonos y superficies definidas por su contorno. La complejidad del modelado reside en el hecho de que la retorta tiene superficies de tipo cónico o partes cilíndricas con relieves, y que ciertos elementos tienen aberturas de geometría compleja en superficies no planas.

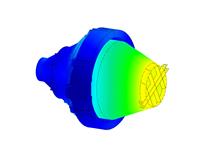

Este paso fue necesario para modelar la distribución de las masas de acero refractario y fundido dentro de la retorta con la mayor precisión posible, para todas las orientaciones clave. En efecto, siendo el peso propio la única solicitación aplicada al modelo, fue indispensable que las geometrías respetaran lo más posible la situación real.

La segunda complejidad fue modelar la interacción de la retorta en la correa simulando un contacto deslizante con una conexión apretada y topes. Se necesitaron varias iteraciones para encontrar un modelo estable que operara en modo no lineal, este último requiriendo cálculos iterativos más largos que en el enfoque lineal.

Los resultados obtenidos permitieron validar por un lado el montaje existente y, por otro lado, la solución propuesta.

| Lugar | Place Martenot 03600 CommentryFrancia |

| Cliente | ERASTEEL |

| Estudio y cálculos | ATI COM |

| Integrador | ATI COM |

.jpg?mw=686&hash=d0f4d937725ad3f46b3cff412d927e2e492b1124)

.jpg?mw=201&hash=7a05cfee56e9be604da68459f89851796078a715)