设计背景

为此,要建立相关的分析模型,并根据规范或一般技术许可[3]对单个产品进行验算。

分析模型的验算

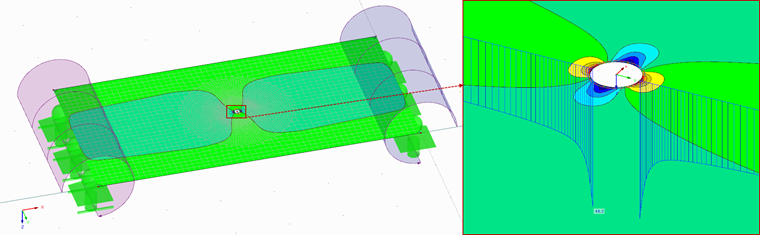

首先,必须检查钻孔结果的质量。 为此必须定义有限元网格设置,或对钻孔区域的有限元网格进行细化,使结果符合 DIN 18008 中规定的值。

基础结构是一块带钻孔的矩形板:

a = 300mm

b = 600mm

t = 10mm

其结果是最大应力为 48.2 N/mm²。 根据批准 [3],它们在 46 到 52 N/mm² 的容许限值内,因此该模型可以使用。

除了检查钻孔处的应力外,下一步还必须检查拟合建模。

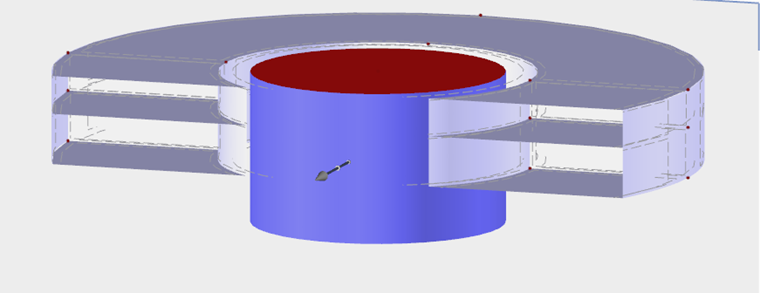

附件的上部和下部的面使用接触实体建模,只能传递压力。 实体刚度根据现有玻璃件的刚度选择。

结果数值如下:

材料正面: E = 40 牛顿/平方毫米,G = 13.8 牛顿/平方毫米

材料底部: E = 50 牛顿/mm²,G = 24.1 牛顿/mm²

施加最大容许荷载FD/Z = 8.900 N和FQ = 5.100 N [3]后,得到以下刚度:

受压 Z/wZ = 19347 N/mm

受拉 D/wD = 20602 N/mm

剪力 Q/uQ = 5247 N/mm

将这些值与批准 [3] 进行比较,可以发现所有结果都在允许范围内:

15386 N/mm ≤ cZ,D ≤ 24372 N/mm

344 N/mm ≤cQ

因此,可以进一步利用该模型进行计算。

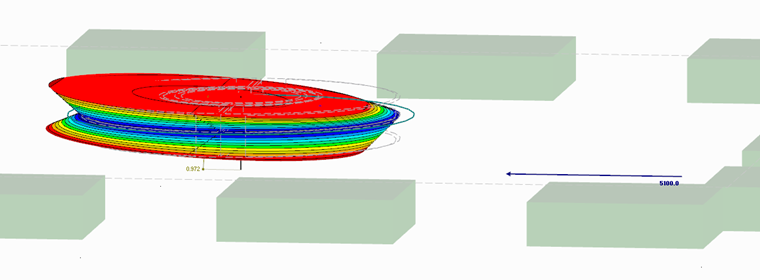

最后一步是验算整个模型。 首先建模的两个下部结构被合并。 其中计算的结构尺寸和计算结果可以满足技术许可 [3] 。

图 04 中所示的结果表明,现有的结果和需求的结果非常一致。 然后,基于该有限元模型进行实际结构体系的计算。

使用有限元分析进行设计

模型中的荷载作用结构采用在第 1 部分中介绍的结构体系。 因此,两种设计类型之间的区别。

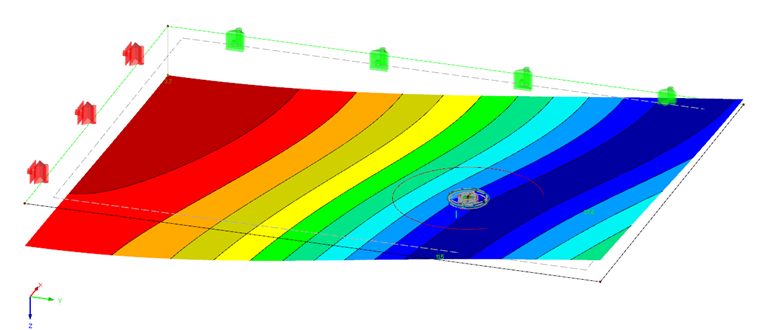

现在将之前创建的有限元模型插入到要设计的结构中。 计算结果将用于设计。

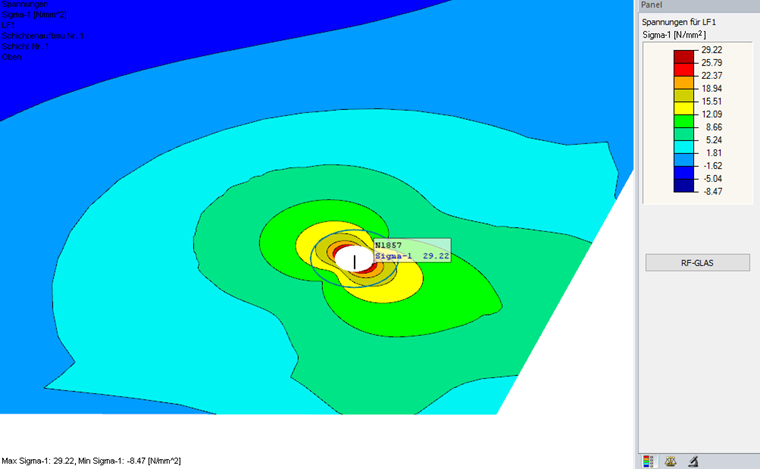

在钻孔区域的应力最大值σ = 29,22 N/mm²。 因此,设计利用率为 η = 29.2/51.3 = 0.57。

概述总结

将这两种计算方法进行比较就会发现,计算得出的设计利用率之间可能存在一定的差异。 由于精确分析,当前工况的利用率大约降低 40%。 这虽然不能一概而论,但可以说明有限元分析通常具有优势。