Arrière-plan de calcul

Pour effectuer la vérification, vous devez créer le modèle analytique approprié et le vérifier par rapport à la norme ou à l'Agrément Technique [3] des produits individuels.

Vérification du modèle analytique

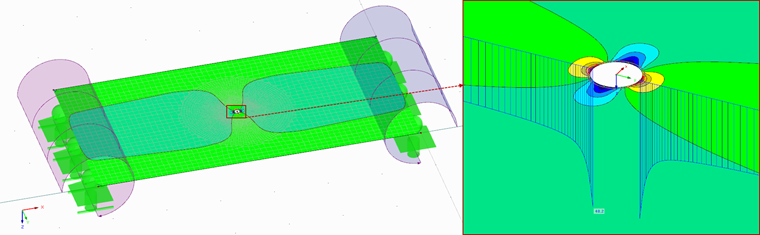

Tout d'abord, la qualité des résultats au niveau d'un trou de perçage doit être vérifiée. Il est important de définir les paramètres du maillage EF ou d'affiner le maillage EF dans la zone de forage de sorte que les résultats correspondent aux valeurs requises dans la norme DIN 18008.

La structure de base est une plaque rectangulaire avec des ouvertures :

a = 300 mm

b = 600 mm

t = 10 mm

On obtient ainsi des contraintes maximales de 48,2 N/mm². Elles se situent dans la limite admissible de 46 à 52 N/mm² conformément à l’autorisation [3], et le modèle peut donc être utilisé.

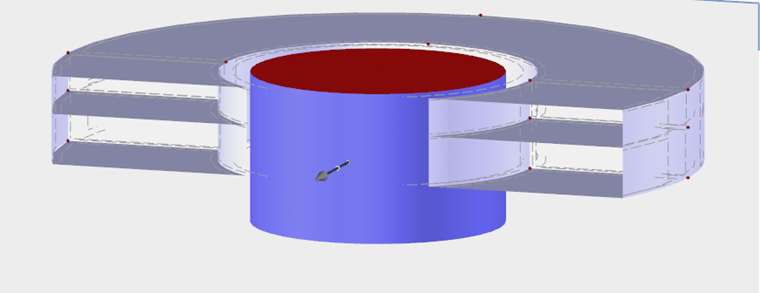

En plus de la vérification des contraintes sur un trou de perçage, il est nécessaire de vérifier la modélisation des assemblages à l'étape suivante.

Les surfaces des côtés supérieur et inférieur du raccord sont modélisées à l'aide de solides de contact, qui peuvent uniquement transférer les efforts de compression. La rigidité du solide est sélectionnée en fonction de la rigidité de l'assemblage en verre existant.

Par exemple, il y a les valeurs de résultat suivantes :

Face supérieure du matériau : E = 40 N/mm², G = 13,8 N/mm²

Matériau de la face inférieure : E = 50 N/mm², G = 24,1 N/mm²

Les rigidités suivantes sont obtenues en appliquant les limites de charge admissibles maximales FD/Z = 8 900 N et FQ = 5 100 N [3] :

Compression Z/wZ = 19 347 N/mm

Traction D/wD = 20 602 N/mm

Cisaillement Q/uQ = 5 247 N/mm

Les résultats se situent dans les limites admissibles lors de la comparaison des valeurs avec l’autorisation [3] :

15 386 N/mm ≤ cZ, D ≤ 24 372 N/mm

344 N/mm ≤ cQ

Le modèle peut ainsi être utilisé pour le calcul.

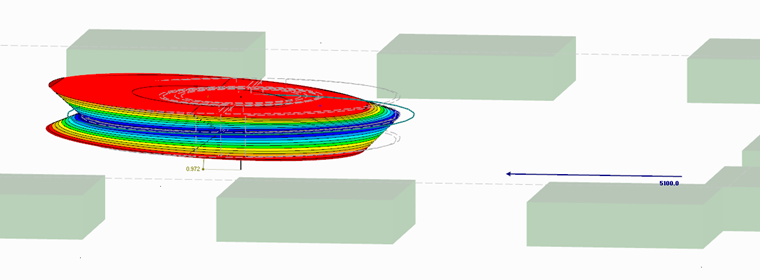

La dernière étape est la vérification du modèle entier. Pour ce faire, les deux sous-structures modélisées précédemment sont fusionnées. Les dimensions de la structure considérée et les résultats requis se réfèrent aux avis techniques [3].

Les résultats affichés sur la Figure 04 montrent une très bonne congruence entre les résultats existants et les résultats requis. Ce modèle EF vérifié est ensuite utilisé comme base pour le calcul de la structure réelle.

Vérification à l'aide de l'analyse aux éléments finis

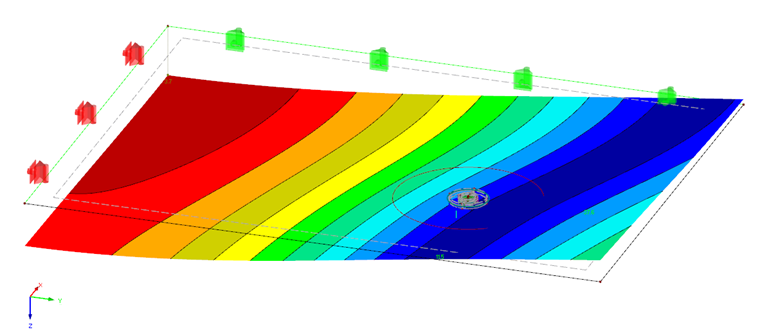

Le système structurel décrit dans la Partie 1 de cet article est utilisé comme structure avec les charges à calculer. Les différences entre les deux types de calcul deviennent ainsi claires.

Le modèle aux éléments finis créé précédemment sera alors inséré dans la structure à calculer. Les contraintes résultantes sont utilisées pour la vérification.

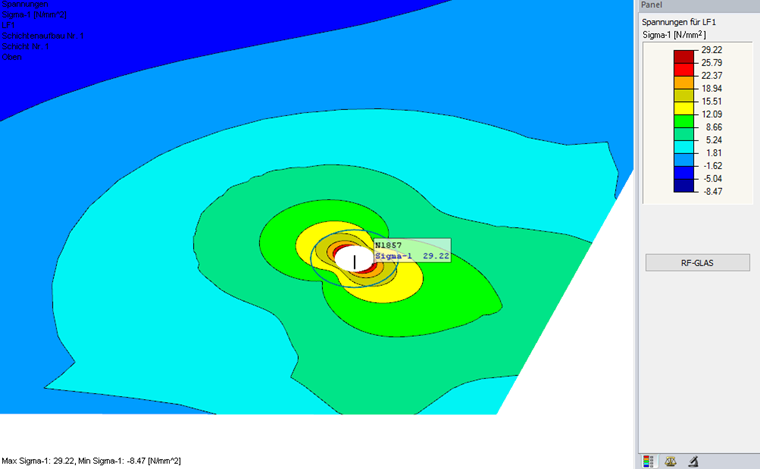

La valeur maximale des contraintes dans la zone du trou de perçage est σ = 29,22 N/mm². Le rapport de vérification est donc η = 29,2/51,3 = 0,57.

Résumé

La comparaison des deux méthodes de calcul montre clairement qu'il peut exister des différences entre les rapports de calcul calculés. Dans le cas présent, le rapport de vérification est environ 40 % inférieur en raison de l'analyse précise. Bien que cela ne puisse pas être généralement supposé, une analyse aux éléments finis précise peut souvent présenter des avantages.