Tło projektu

Aby przeprowadzić obliczenia, konieczne jest utworzenie odpowiedniego modelu analitycznego i sprawdzenie go w odniesieniu do normy lub ogólnej aprobaty technicznej [3] danego produktu.

Weryfikacja modelu analitycznego

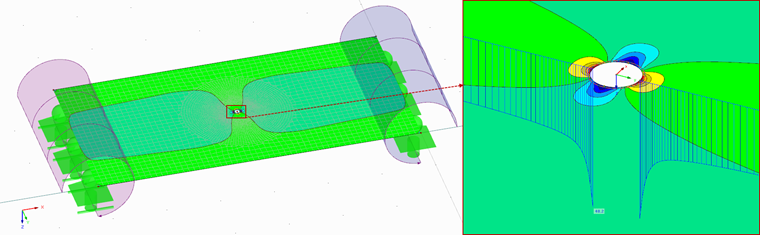

Najpierw należy sprawdzić jakość wyników wierconego otworu. W tym celu należy zdefiniować ustawienia siatki ES lub dostosować siatkę ES w obszarze wiercenia, tak aby wyniki odpowiadały wymaganym wartościom określonym w normie DIN 18008.

Podstawową konstrukcją jest prostokątna płyta z otworami:

a = 300 mm²

b = 600 mm

t = 10 mm

Wynikiem są naprężenia maksymalnie 48,2 N/mm². Zgodnie z aprobatą [3] mieszczą się one w dopuszczalnym limicie 46 do 52 N/mm², dlatego też można zastosować model.

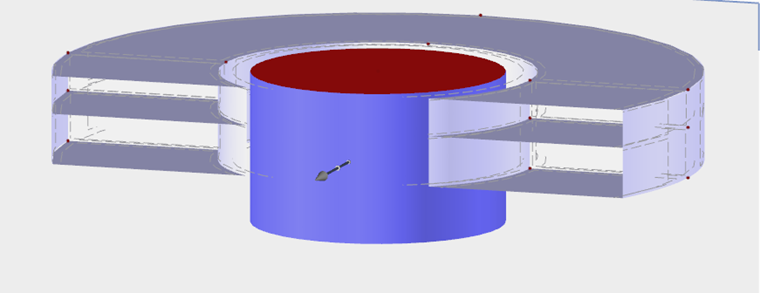

Oprócz sprawdzenia naprężeń w otworze wiertniczym, w następnym kroku należy sprawdzić modelowanie łączników.

Powierzchnie górnej i dolnej strony złączki są modelowane za pomocą brył kontaktowych, które mogą przenosić tylko siły ściskające. Sztywność bryły dobierana jest w zależności od sztywności istniejącej złączki szklanej.

Na przykład istnieją następujące wartości wyników:

Materiał na górnej stronie: E = 40 N/mm², G = 13,8 N/mm²

Materiał na dolnej stronie: E = 50 N/mm², G = 24,1 N/mm²

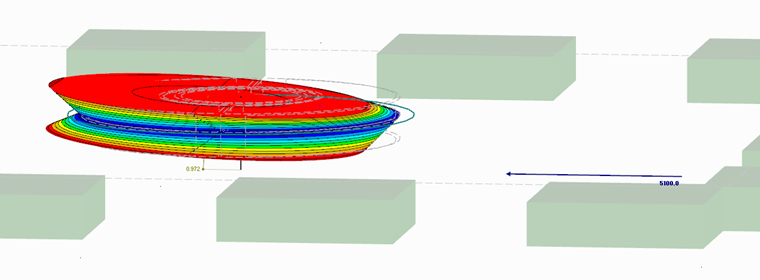

Przy zastosowaniu maksymalnych dopuszczalnych obciążeń FD/Z = 8900 N i FQ = 5100 N [3] uzyskuje się następujące sztywności:

Ściskanie Z/wZ = 19 347 N/mm

Rozciąganie D/wD = 20 602 N/mm

Ścinanie Q/uQ = 5 247 N/mm

Porównując wartości z aprobatą [3], wszystkie wyniki mieszczą się w dopuszczalnych granicach:

15 386 N/mm ≤ cZ,D ≤ 24 372 N/mm

344 N/mm ≤ cQ

Dzięki temu model można wykorzystać w dalszych obliczeniach.

Ostatnim krokiem jest weryfikacja całego modelu. W tym celu obydwie zamodelowane wcześniej konstrukcje zostają połączone. Uwzględnione wymiary konstrukcyjne oraz wymagane wyniki są podane w aprobatach technicznych [3].

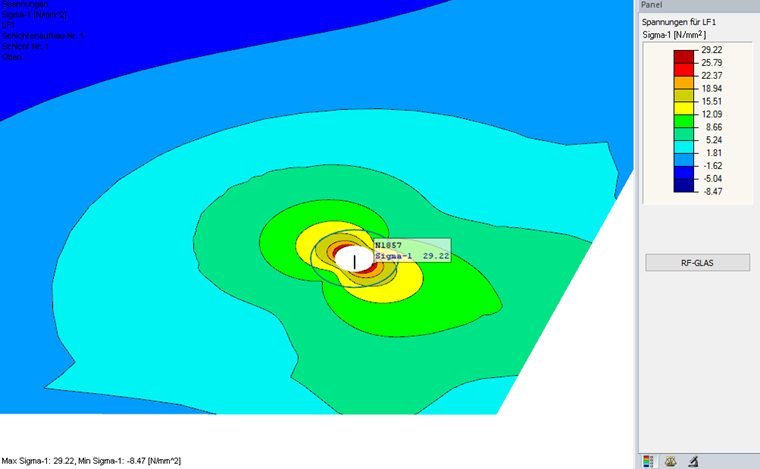

Wyniki przedstawione na Rysunku 04 pokazują bardzo dobrą zgodność między istniejącymi a wymaganymi wynikami. Ten zweryfikowany model elementów skończonych jest następnie wykorzystywany jako podstawa do obliczeń rzeczywistego układu konstrukcyjnego.

Wymiarowanie za pomocą analizy MES

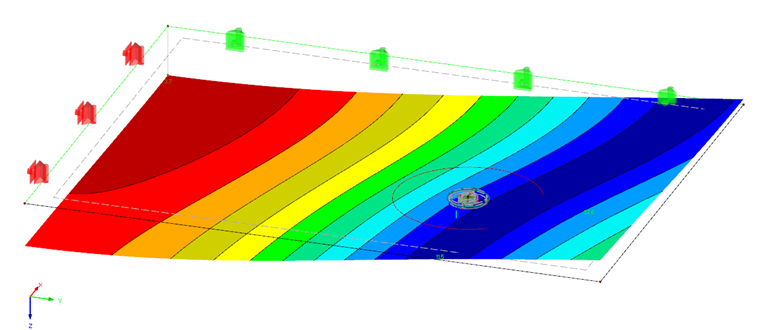

Jako konstrukcję, dla której należy zwymiarować obciążenia, zostanie zastosowany układ konstrukcyjny opisany w części 1. W ten sposób wyraźne stają się różnice między oboma typami obliczeń.

Utworzony wcześniej model MES zostanie teraz wstawiony do projektowanej konstrukcji. Naprężenia wynikowe są wykorzystywane do obliczeń.

Maksymalna wartość naprężeń w obszarze otworu wiertniczego wynosi σ = 29,22 N/mm². Stąd stopień wykorzystania wynosi η = 29,2/51,3 = 0,57.

Wniosek

Porównanie tych dwóch metod obliczeniowych wyraźnie pokazuje, że mogą istnieć pewne różnice między obliczonymi stopniami wykorzystania. W tym przypadku, dzięki dokładnej analizie, stopień wykorzystania jest niższy o około 40%. Chociaż ogólnie nie można tego założyć, pokazuje to, że dokładna analiza MES często może mieć zalety.