Entrée du modèle de coque

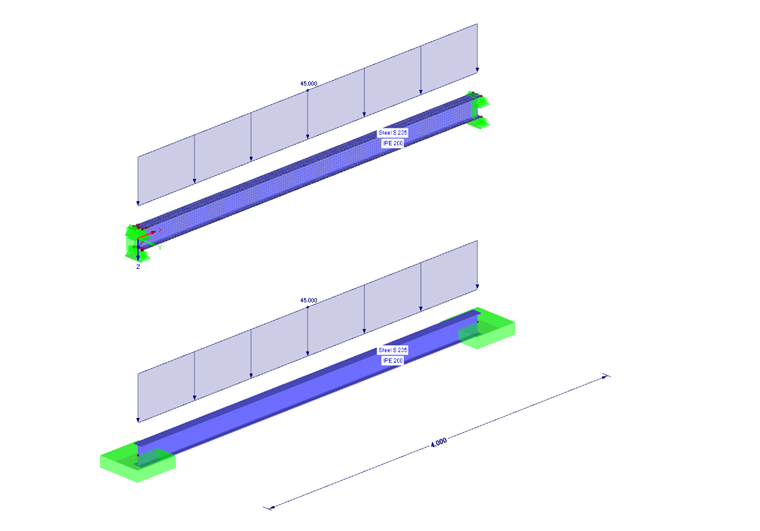

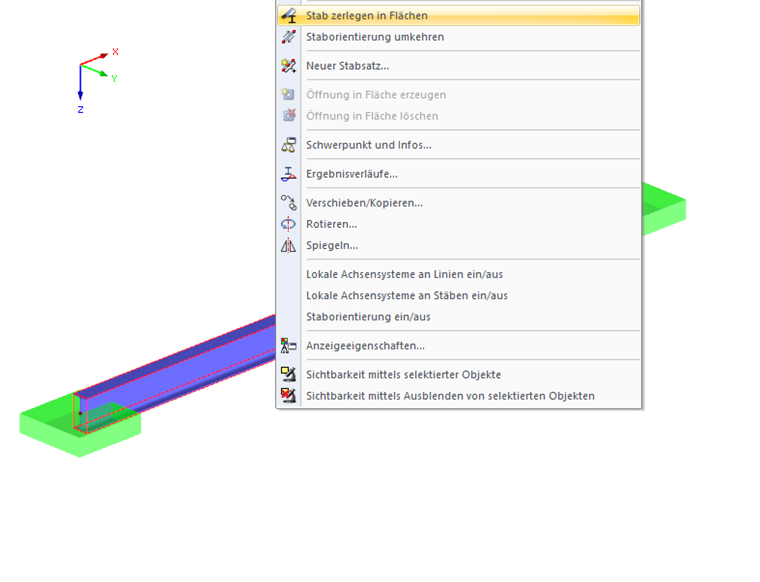

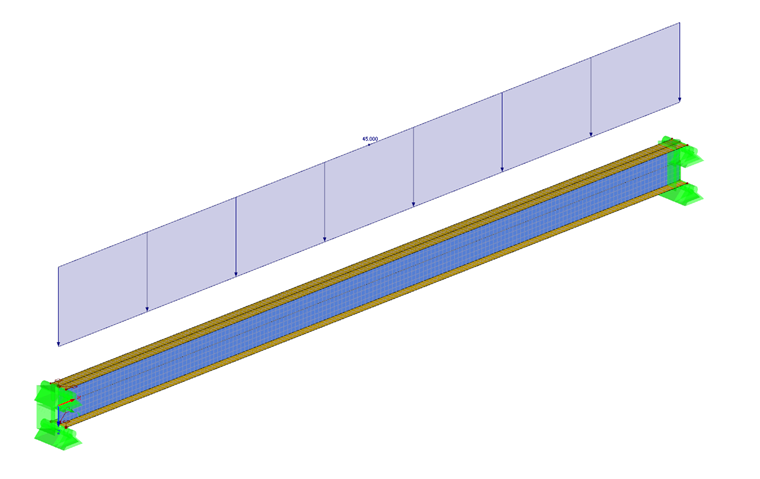

La création d'un modèle de coque est très simple dans RFEM. Il est possible de générer un élément de barre directement dans les surfaces (fonction «Générer les surfaces à partir de la barre»). Une barre d'une longueur de 4 m est d'abord créée. Le type de section IPE 200 est sélectionné. Une fois les poutres modélisées, les surfaces sont générées à partir de la barre à l'aide de la fonction mentionnée ci-dessus.

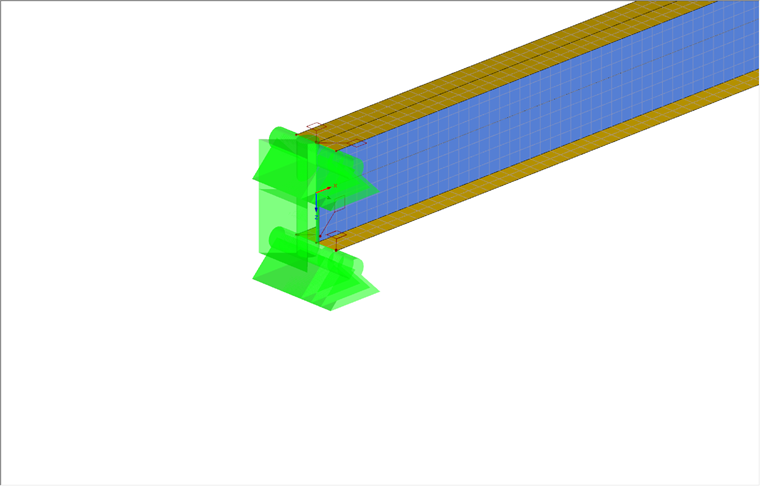

Après avoir créé un modèle de coque pure de la poutre, vous pouvez définir les conditions aux limites. La poutre doit être supportée des deux côtés. Ces conditions aux limites peuvent être créées à l'aide d'appuis linéiques. Dans ce cas, l'âme et les semelles du modèle surfacique peuvent être supportées par des appuis linéiques. Eine komplette Einspannung der Lager ist dabei nicht nötig, da sich die Einspannung aus der Begrenzung der Wegfreiheitsgrade an Steg und Flansch ergibt.

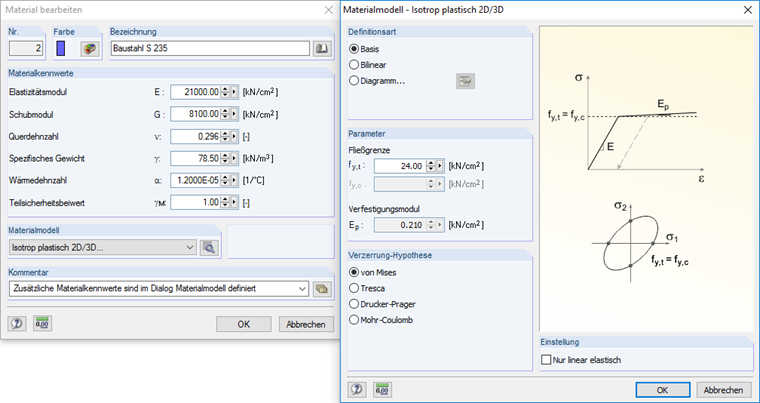

Après avoir entré les conditions aux limites, vous pouvez définir le comportement plastique des surfaces en sélectionnant le modèle de matériau Isotrope plastique 2D/3D. Ce modèle de matériau permet de considérer la plastification de surface lors du calcul. Vous pouvez également définir la contrainte équivalente de von Mises dans la même boîte de dialogue, car la limite d'élasticité du matériau est définie sur 24 kN/cm². Lorsque vous définissez le comportement plastique du matériau, l'incrément de charge est activé automatiquement dans les paramètres de calcul. L'incrément de charge contribuera à un comportement de convergence plus efficace dans le calcul.

Une charge linéique est appliquée à la structure à la ligne d'intersection entre la semelle supérieure et l'âme. L'amplitude de la charge est définie sur 45 kN/m, car des articulations en plastique commencent à se former dans les deux zones d'appui pour cette charge.

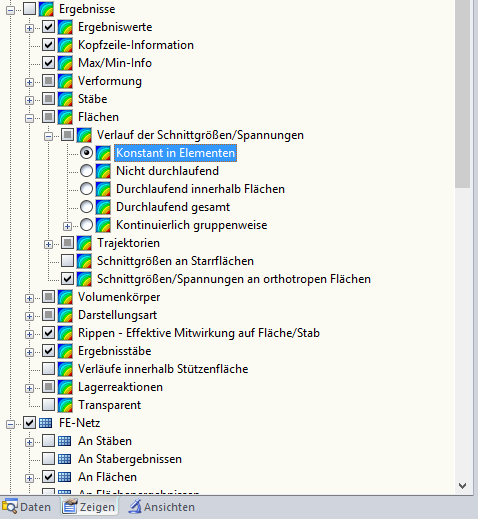

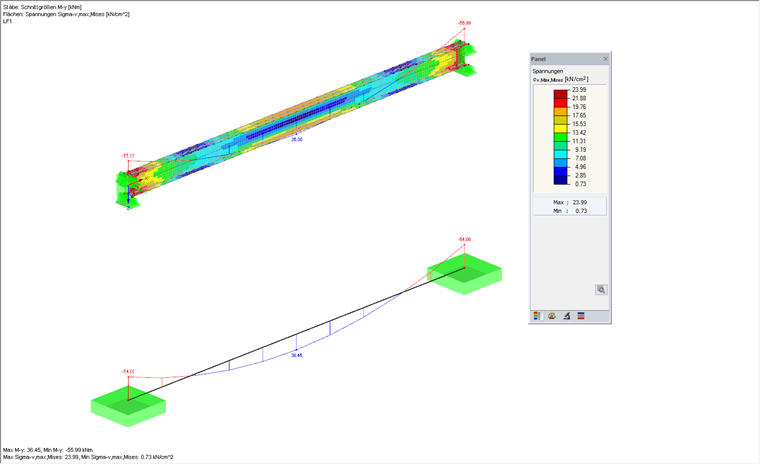

Les déformations sont disponibles immédiatement après le calcul de l'ensemble de la structure. Il est possible de basculer les vues sur la contrainte équivalente selon von Mises. Le paramètre par défaut de RFEM affiche les contraintes avec les contours lissés. Les résultats sont ainsi déformés car la contrainte plastique maximale est dépassée. Il est donc nécessaire de sélectionner l'option d'affichage «Constante sur les éléments» pour les efforts internes et les contraintes sur la surface. Ces résultats représentent la valeur moyenne de chaque élément EF. Les valeurs de nœud de l'élément EF sont utilisées pour générer la valeur moyenne. Lorsque vous utilisez un comportement de matériau plastique ou non linéaire, il est toujours nécessaire de sélectionner l'option d'affichage «Constante dans les éléments» car le comportement du matériau provoque la plastification des valeurs des éléments et l'affichage de la contrainte plastique par la suite.

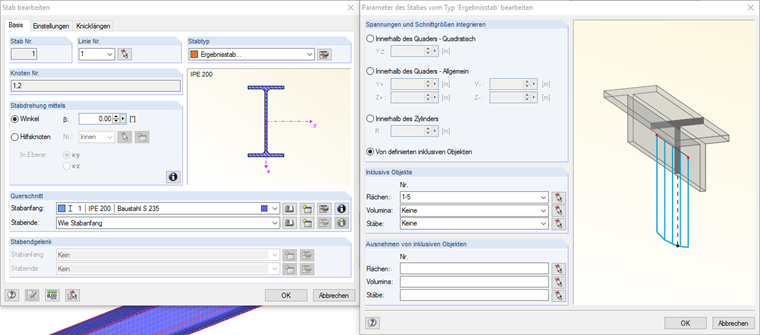

Afin d'effectuer une comparaison avec le calcul analytique, il est nécessaire de rendre les résultats du modèle de surface comparables à ceux du modèle analytique. Pour ce faire, il est possible d'utiliser une poutre résultante. Avec une poutre résultante, toutes les contraintes de surface ou de solide du modèle peuvent être intégrées. Une comparaison avec le modèle analytique peut également être effectuée.

La définition de la barre dans ce modèle est très simple. Lorsque la barre 1D est générée dans un modèle surfacique, une barre fictive apparaît à l'emplacement de la barre d'origine, qui sert d'espace réservé. Cette barre n'a pas de rigidité et ne sera pas considérée dans le calcul. Vous pouvez modifier le type de barre de «Fictif» à «Poutre résultante» et toutes les surfaces peuvent alors être assignées à cette poutre résultante pour afficher les efforts internes comme une valeur résultante. Dans cet exemple, les surfaces de semelle et d'âme sont incluses dans la poutre résultante pour afficher les résultats de l'effort interne des éléments comme s'il s'agissait d'une barre simple.

Eingabe des Stabmodells

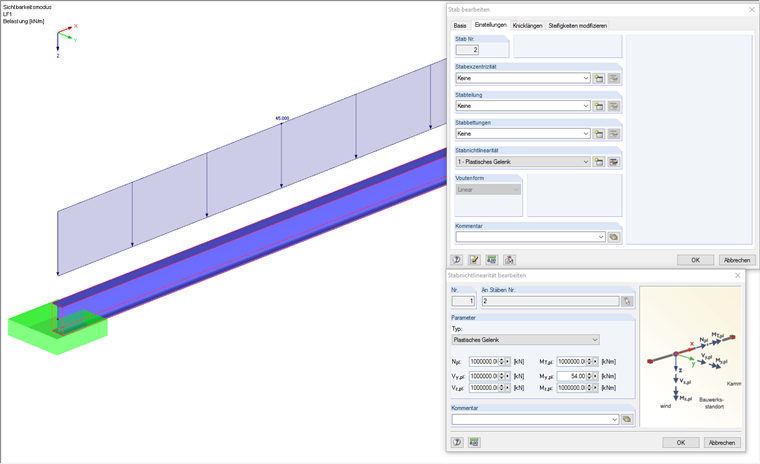

À des fins de comparaison, un modèle de barre simple est maintenant créé et chargé pour former une articulation plastique. Une barre simple avec une section IPE 200 est définie. Nous allons créer un matériau additionnel avec des propriétés de matériau isotrope pour cette barre. Le type d'acier S235 est sélectionné pour cette entrée. Il est également possible de considérer une articulation plastique sous Non-linéarité de barre. Puisqu'il ne faut définir qu'une libération de moment plastique, tous les autres efforts internes ont une valeur importante et ne sont donc pas affectés. Le moment limite plastique pour les IPE 200 avec S235 peut être calculé comme suit:

Mply = fy ∙ Wply

Mépaisseur = 24 kN/cm 2 ∙ 220,6 cm 3 = 54 kNm

Die Randbedingungen werden als beidseitig eingespannt angenommen, um mit dem Flächenmodell vergleichbar zu bleiben. La charge est appliquée comme charge de barre dans cet exemple car les charges linéiques ne peuvent être utilisées que pour les surfaces. La charge maximale de barre est de 45 kN/m.

Évaluation du calcul comparé

Les résultats des deux calculs peuvent maintenant être comparés dans le graphique ci-dessous. Les résultats sont presque identiques. Avec le modèle surfacique, vous pouvez voir clairement les articulations en plastique qui se sont formées sur les appuis. Les efforts internes résultants sur la poutre résultante sont très similaires aux efforts internes du modèle de barre qui inclut les articulations plastiques. Les différences de résultats peuvent être attribuées à la modélisation du modèle de surface et à l'idéalisation du modèle de barre.