Le strutture a membrana sono una delle tendenze attuali nell'ingegneria civile. Si caratterizzano per le loro forme espressive, la leggerezza e l'uso efficiente del materiale. A causa della mancanza di rigidezza flessionale, queste strutture hanno una forma inseparabile dallo stato tensionale.

Ciò porta alla necessità di cercare le loro forme, che non possono essere scelte arbitrariamente. Queste strutture con forme diverse sono realizzate in tessuto o lamina. Gli schemi di taglio sono formati da strisce di materiale planari e si ottiene la struttura desiderata collegandole e allungandole nella posizione finale. La determinazione degli schemi di taglio è una fase delicata nel processo di pianificazione e la sua qualità influenza fortemente la qualità dell'intera struttura.

Questo articolo tratta in dettaglio i due processi principali: la determinazione della forma delle strutture a membrana e la determinazione dei modelli di taglio. Particolare attenzione è rivolta agli spunti pratici e utili per la pianificazione.

Progettazione di strutture a membrana

In questo capitolo, vengono descritti prima i principi fisici della determinazione della forma per le strutture a membrana. Inoltre, viene discussa la fattibilità della precompressione richiesta dall'ingegnere civile. Il testo è quindi integrato da esempi pratici per illustrare le considerazioni e le teorie.

La pianificazione delle strutture a membrana differisce significativamente dalla pratica abituale. Poiché i materiali utilizzati hanno praticamente solo una resistenza a trazione, la forma non può essere selezionata liberamente. Non è possibile separare la forma dalla precompressione. In questo caso, gli aspetti estetici e fisici degli edifici sono fondamentalmente collegati.

La forma di una struttura a membrana è determinata dalle condizioni al contorno e dal sistema di equilibrio spaziale. Il processo di form-finding può essere descritto dall'equazione (1) di seguito. La forma di equilibrio si trova se il lavoro virtuale non cambia (δW = 0); cioè, se la somma del lavoro virtuale che esegue la precompressione richiesta σ e il lavoro virtuale che esegue il carico esterno p (pressione positiva, peso proprio) è uguale a zero.

Nell'equazione sopra, t rappresenta lo spessore del materiale utilizzato, δê è la variazione della deformazione del materiale e δu è la deformazione sulla superficie della struttura Ω.

Oltre ad alcuni problemi teorici da risolvere, c'è un problema fondamentale. Il problema principale è che si assume una precompressione preimpostata. Tuttavia, è generalmente escluso. Le strutture a membrana hanno una doppia curvatura (cioè la curvatura gaussiana non è uguale a zero), motivo per cui escludono una precompressione ortotropa omogenea. Teoricamente, uno stato in cui c'è un valore di precompressione specifico nella direzione dell'ordito e un valore di precompressione preciso nella direzione della trama in ogni punto della membrana è quasi impossibile. L'unica eccezione è la precompressione isotropa, che può essere raggiunta se la forma è fisicamente reale nelle condizioni al contorno date.

Pertanto, è necessario trovare la precompressione stessa. Lo scopo del processo (form-finding) non è solo quello di trovare una forma sconosciuta per una data precompressione, ma anche di cercare una forma sconosciuta per una precompressione generalmente sconosciuta. Questa precompressione è approssimata da un valore specificato dall'ingegnere civile per le direzioni di ordito e di trama. Sono stati sviluppati diversi metodi per il form-finding. Se si utilizzano programmi diversi per la risoluzione dei problemi, è possibile ottenere risultati più o meno diversi per gli stessi dati di input. Quindi, ovviamente, sorge la domanda su quale soluzione sia quella ottimale. Alcuni esempi di diverse strutture e delle pretensioni richieste sono mostrati nel testo seguente.

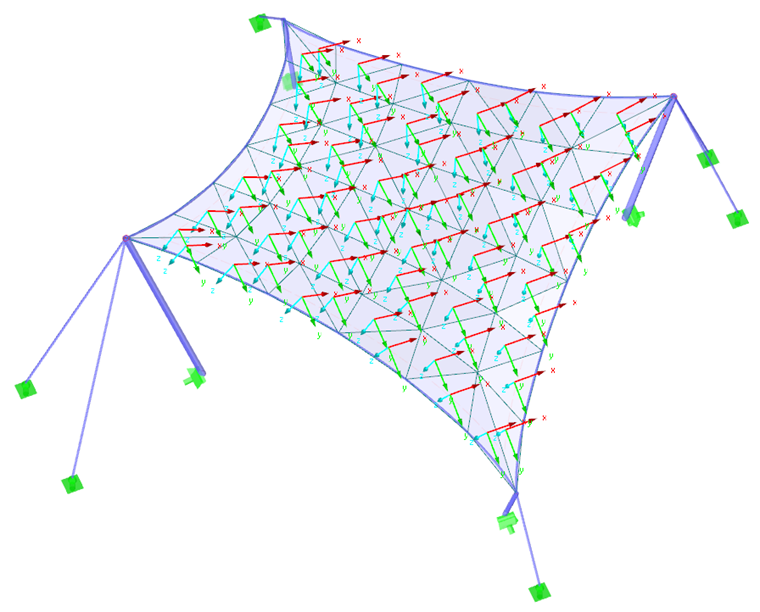

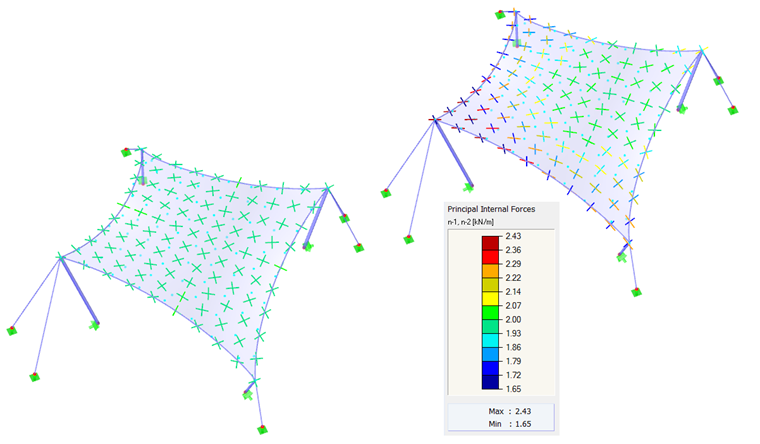

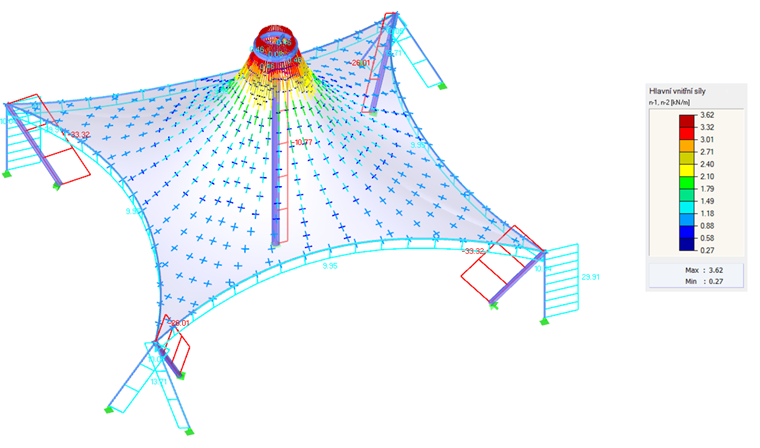

Come primo esempio, utilizzeremo un paraboloide iperbolico (immagini 2 e 3). Vengono applicate sia la precompressione isotropa che quella orotropa. Per la precompressione isotropa, dal processo di form-finding (Figure 4 e 5), si ottengono due diversi risultati che sono anche brevemente commentati. I valori inseriti per la precompressione isotropa sono nordito = ntrama = 2,00 kN/m. I cavi perimetrali hanno una freccia relativa di s = 8,00%. I risultati sono visualizzati come vettori delle principali forze interne e una scala di colori.

Se si ottengono due risultati diversi per gli stessi dati di input, sorge spontanea la domanda su quale sia la soluzione giusta. In teoria, entrambe le soluzioni sono corrette perché entrambe hanno raggiunto uno stato di equilibrio ed entrambe sono ammissibili. Tuttavia, la soluzione mostrata a sinistra mostra una precompressione uniforme che non è concentrata sulle aree degli angoli. Tali effetti locali sono considerati indesiderabili perché riducono la capacità portante della struttura e determinano effetti reologici irregolari. Pertanto, la soluzione mostrata a sinistra è vantaggiosa. In generale, è considerato favorevole trovare una forma con una precompressione uniformemente distribuita e non concentrata localmente. La struttura della membrana è quindi ben precompressa e la sua capacità portante non è ridotta in alcune aree da un'eccessiva precompressione.

Come già accennato, una precompressione isotropa è l'unica precompressione omogenea che può essere raggiunta con precisione. La precisione ottenibile è praticamente limitata solo dalla dimensione della mesh EF. Nel caso di una mesh impostata approssimativamente, uno stato di equilibrio non può essere approssimato esattamente, e quindi i valori possono deviare dalle precompressioni inserite. Tuttavia, tali deviazioni dovrebbero rientrare in un piccolo intervallo e una mesh più grossolana non porta necessariamente a una precompressione chiaramente più concentrata.

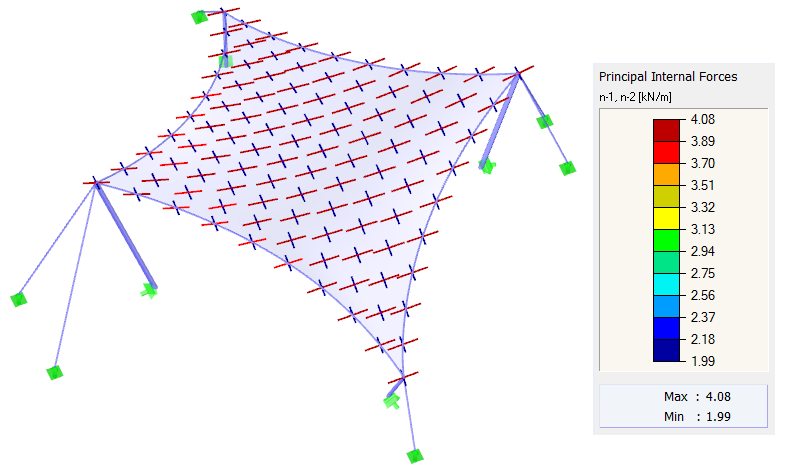

Le stesse condizioni al contorno si applicano per l'altro calcolo. La precompressione è definita ortotropa con i valori nordito = 4.00 kN/m e ntrama = 2.00 kN/m. I cavi perimetrali hanno una freccia relativa di s = 8,00%. Come accennato in precedenza, non è possibile ottenere una precompressione ortotropa omogenea esatta, perché ciò non è teoricamente possibile con doppia curvatura delle strutture a membrana. Tuttavia, è possibile ottenere una forma con una precompressione che si avvicina molto ai valori specificati (Figura 5). Il risultato è quindi una precompressione uniformemente distribuita che si avvicina ai valori di input. Nel caso di una tale struttura, non c'è motivo per eventuali concentrazioni significative.

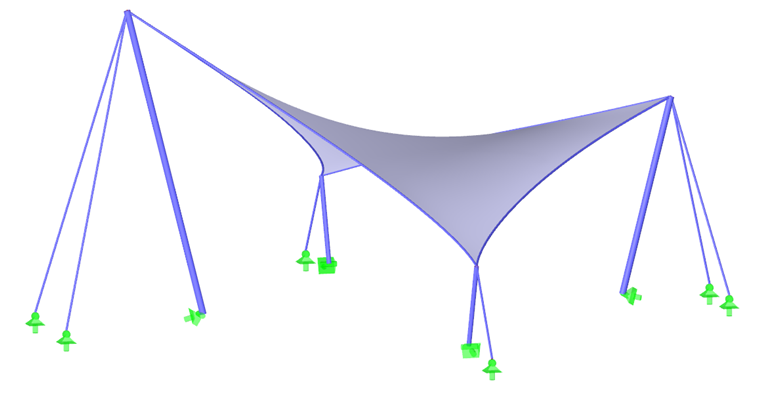

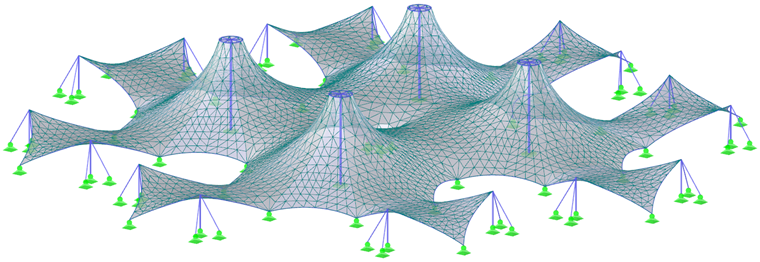

Per la maggior parte delle forme, compresi i paraboloidi iperbolici o le membrane supportate da archi o pneumatiche (Figura 1), la precompressione risultante può essere distribuita uniformemente senza la necessità di concentrazioni di precompressione locale. Per le forme coniche alte, non è possibile evitare le aree con precompressione concentrata. Eventuali concentrazioni si verificano all'apice del cono, ma non sono né necessarie né desiderate negli angoli inferiori (Figura 6).

Se una precompressione concentrata è necessaria o meno può essere dedotto intuitivamente dalla seguente formula (2). L'equazione rappresenta un equilibrio di forze in un punto in cui n1 e n2 sono le forze interne principali, 1/R1 e 1/R2 sono le curvature nella direzione di queste forze interne principali e p è qualsiasi carico esterno.

Nel caso di una struttura anticlastica il cui peso proprio influenza difficilmente la forma trovata, l'equilibrio delle forze in un nodo è dato dalla precompressione e dalle curvature nella direzione opposta. Il problema ora è se la curvatura della struttura deve cambiare così rapidamente. In tal caso, la precompressione localmente concentrata è inerente alla struttura; in caso contrario, la concentrazione di precompressione non è affatto necessaria per la struttura. Questo metodo può essere applicato ai nostri esempi. Le forme senza aree coniche (Figure 4, 5, 8 e 10, ad eccezione delle aree coniche) non richiedono rapidi cambiamenti nella curvatura, motivo per cui possono essere precompresse in modo uniforme. Le aree coniche mostrano rapidi cambiamenti delle curvature radiali e tangenziali, e quindi un rapido cambiamento della precompressione non può essere evitato (Figura 6 e aree coniche nella Figura 10).

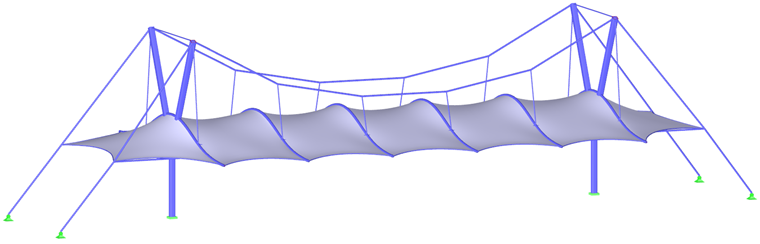

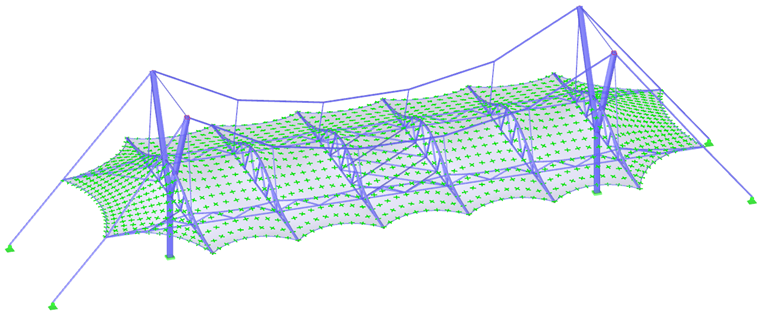

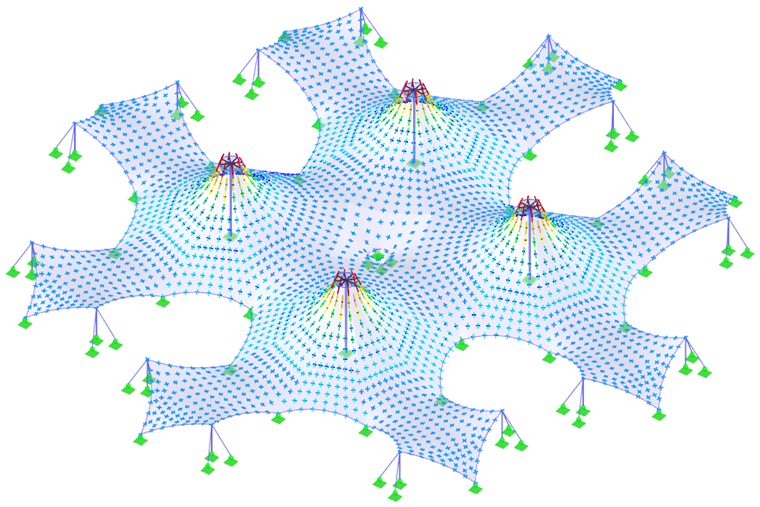

Alla fine di questo capitolo sono mostrate altre due strutture complesse (Figure 7 e 9) e le loro precompressioni (Figure 8 e 10). Al fine di ottenere i risultati più accurati possibili nel processo di form-finding e nell'analisi strutturale, la struttura dovrebbe essere modellata nel suo insieme e non separata in parti. Pertanto, vengono considerate l'interazione di tutte le parti della struttura e la ridistribuzione della forza dovuta alle deformazioni.

Taglio di strutture a membrana

Il processo di determinazione dei modelli di taglio è spiegato nel testo seguente. Descrive le singole fasi del processo, quindi presenta un esempio pratico per mostrare come le proprietà del materiale possono influenzare le forme dei modelli di taglio.

Come accennato, la doppia curvatura è una delle caratteristiche tipiche delle strutture a membrana, motivo per cui la sua forma non può essere sviluppata su un piano. Tuttavia, le membrane sono costituite da rotoli di tessuti planari. Per questo, deve essere generato un taglio (cioè, modelli di taglio piani individuali) che si avvicini ai loro schemi corrispondenti nello spazio. Il processo di creazione di un modello di taglio consiste in due fasi. Innanzitutto, la struttura della membrana è divisa in singoli modelli di taglio spaziali per mezzo di linee di taglio; quindi, si trova la migliore approssimazione possibile dei modelli di taglio piani a quelli spaziali.

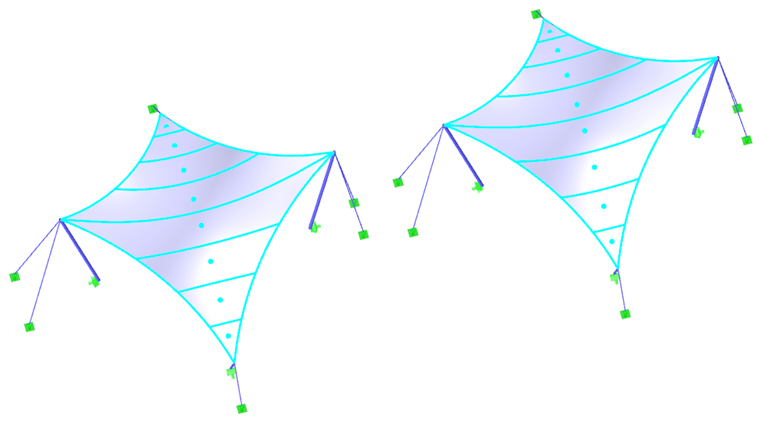

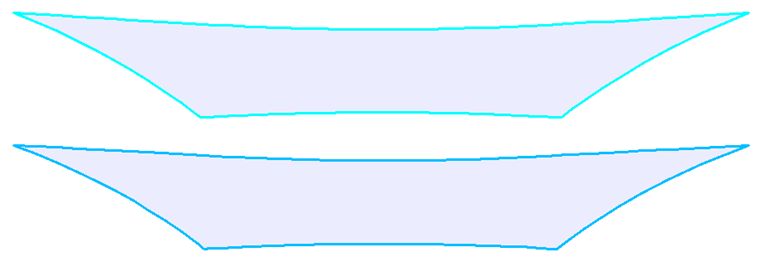

Teoricamente, una struttura a membrana può essere divisa in strisce parziali da qualsiasi linea di taglio. Per ragioni pratiche, tuttavia, vengono solitamente utilizzate linee di taglio geodetiche (Figura 11, a sinistra), che sono preferite a causa dell'asse rettilineo dei modelli di taglio dopo l'appiattimento (Figura 12, a sinistra). Le sezioni piane (Figura 11, a destra) che non sono diritte dopo l'appiattimento (Figura 12, a destra) vengono utilizzate meno spesso e ciò si traduce in un maggiore fabbisogno di materiale.

Il secondo passo per creare uno schema di taglio è molto più complesso: trovare la migliore approssimazione possibile di uno schema di taglio planare al corrispondente schema di taglio spaziale. Per questo processo, sono stati progettati diversi metodi; lo storicamente più antico utilizzava un metodo geometrico semplificato e i metodi successivi, la mappatura matematica avanzata. I metodi attuali si basano sulla meccanica del continuo, con un'analisi non lineare utilizzando il metodo degli elementi finiti (FEM) per la determinazione del modello di taglio.

Quest'ultimo metodo è considerato la soluzione più generale per un problema di approssimazione e consente di considerare le proprietà del materiale del tessuto o del film utilizzato. Se non si desidera considerare le proprietà ortotrope del materiale tessile o la contrazione trasversale, è possibile applicare un materiale isotropo con il rapporto di Poisson's v = 0. Tuttavia, se le proprietà del materiale devono essere incluse nel processo di appiattimento dello schema di taglio, è possibile ottenere la forma ottimale dello schema di taglio.

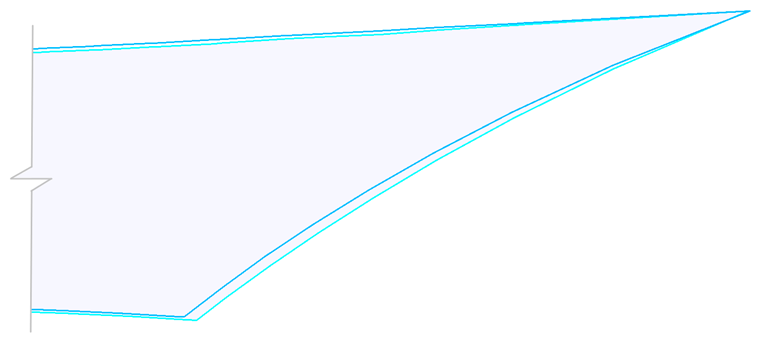

Quando si testano i materiali tessili utilizzati per le strutture a membrana, di solito si determinano le rigidezze nelle direzioni di ordito e di trama e il rapporto di Poisson's. La rigidezza a taglio è solitamente trascurata. L'esempio seguente mostra come la rigidezza a taglio influenza la forma del modello di taglio risultante. Per l'esempio, abbiamo selezionato uno dei modelli di taglio centrali del paraboloide iperbolico (Figura 11). Per lo schema di taglio vengono utilizzati due diversi materiali.

I seguenti valori sono forniti per il primo tessuto trattato in superficie:

Ordito E = 1.600 kN/m

Trama E = 1.200 kN/m

vordito/trama = 0,05

G = 400 kN/m

L'altro materiale, una rete tessile senza trattamento superficiale, ha i seguenti valori:

Ordito E = 1.600 kN/m

Trama E = 1.200 kN/m

vordito/trama = 0,05

G = 10 kN/m

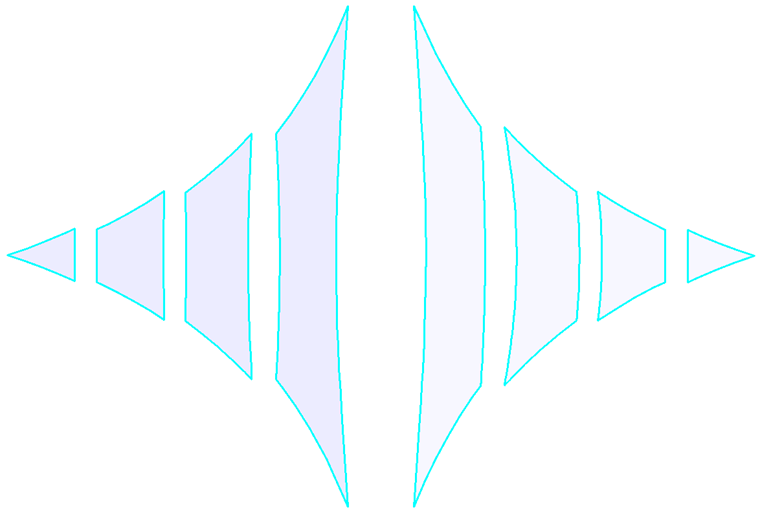

L'immagine seguente mostra gli schemi di taglio del piano risultanti. Spostando i centri di gravità di entrambi gli schemi di taglio nello stesso punto e allargando la parte destra degli schemi di taglio nell'intaglio (Figura 14), la differenza tra entrambe le forme diventa chiara. Se si considerano le proprietà del materiale, è possibile ottenere modelli di taglio di migliore qualità. Dopo aver assemblato la struttura, la precompressione reale è più vicina alla precompressione prevista.

Per la determinazione degli schemi di taglio, viene utilizzata anche una compensazione che è determinata da prove biassali e simula la dissoluzione della precompressione nel tessuto.

Un calcolo non lineare secondo il metodo degli elementi finiti fornisce uno schema di taglio planare energeticamente ottimale rispetto a quello spaziale. Poiché si basa su principi fisici, questo metodo di calcolo è il più naturale.

Nel processo di creazione di uno schema di taglio, è possibile considerare anche altri requisiti di progettazione. Principalmente, è necessario mantenere le lunghezze uguali dei bordi adiacenti dei modelli di taglio adiacenti. Spesso, è necessaria l'applicazione di una compensazione diversa per alcuni bordi dei modelli di taglio. Questo è spesso indicato come scompenso dei bordi. In conformità con questi requisiti di progettazione e utilizzando l'analisi non lineare, si trova un modello di taglio ottimizzato dal punto di vista energetico.

Conclusione

Lo scopo di questo articolo era di spiegare i principali processi coinvolti nella pianificazione di strutture a membrana. I principi fisici dovrebbero essere spiegati e le singole tesi illustrate con esempi. Questi esempi sono stati creati nel software di ingegneria RFEM da Dlubal Software GmbH [2].

Grazie

Questo articolo è stato creato con il supporto del progetto FAST-J-15-2803.

Autori

Ing. Rostislav Lang

Doc. Ing. Ivan Němec, CSc.

Ing. Hynek Štekbauser

Istituto di meccanica strutturale, BUT FCE Brno, FEM Consulting Brno

Verificatore

Prof. Ing. Jiří Studnička, DrSc., Czech Technical University di Praga

![Forme di base delle strutture a membrana [1]](/it/webimage/009595/2419505/01-png.png)