On suppose qu’aucune déformation (elliptique partielle) de l’alésage ne survient dans la zone où se trouvent les vis dans le cas d'attaches rigides par platine d’about majoritairement soumises à une contrainte de flexion. Les trous de perçage sont donc souvent fermés par des surfaces rigides ou par une roue à rayons (constituée de barres rigides) pour la modélisation. Les vis sont connectées sous forme de poutres, car la rigidité axiale constitue l'élément essentiel.

La situation est cependant différente dans le cas d'assemblages de cisaillement et d'alésage. Les efforts sont en effet transmis via l'effort tranchant de la vis et la force de contact agit uniquement sur une partie du trou de perçage de la plaque. L'objectif du reste de cet article est de trouver une approche de modélisation pour une plaque comprimée en son centre.

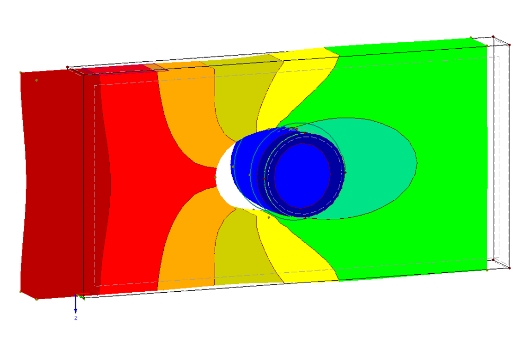

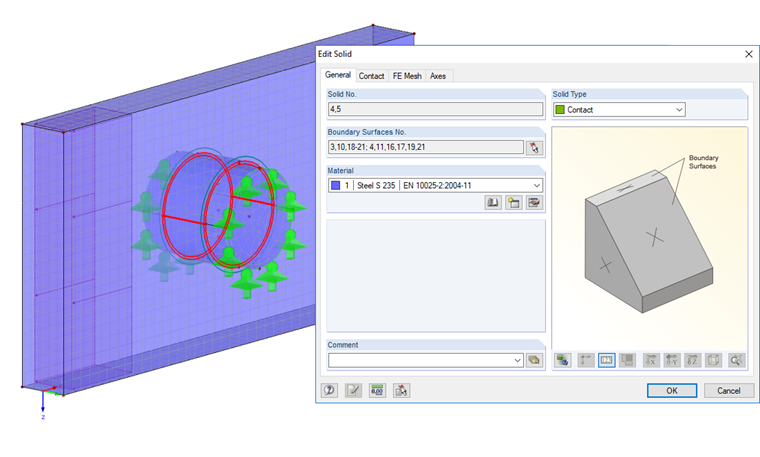

La plaque et la vis étaient représentées par un solide dans le modèle de référence initial. Des solides de contact minces présentant un échec sous traction ont été définis pour représenter le problème de contact non-linéaire entre le corps de la vis et la surface de l'alésage interne de la plaque.

Modèle de comparaison 1 : modèle surfacique avec une roue à rayons composée de barre rigides

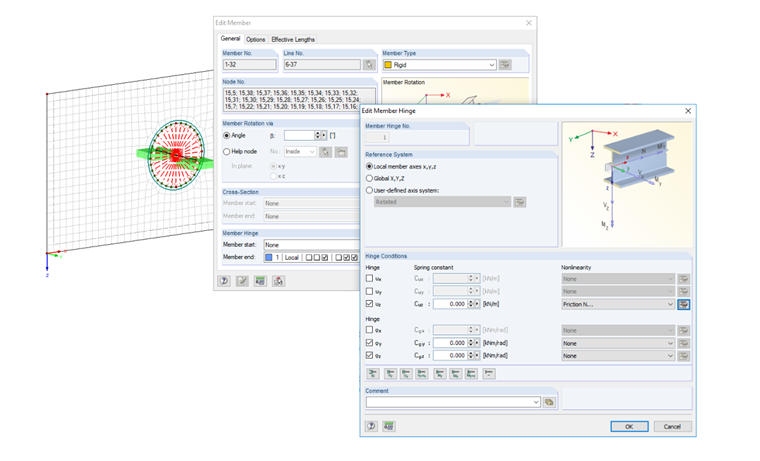

Dans son axe longitudinal, la vis est représentée par une poutre et le diamètre par des barres rigides. Il est important de générer une roue à rayons fine pour relever le changement entre le contact sous pression et le joint ouvert aussi précisément que possible. Une libération de moment est assignée aux barres du trou de perçage. La propriété de contact non-linéaire est paramétrée à l'aide de la non-linéarité de barre « Échec sous traction » Il est également possible d'assigner la non-linéarité « Encastré si N négatif » à l'articulation de barre locale. Un coefficient de frottement (comme pour le modèle de solide) de 0,01 est utilisé pour que les barres rigides transfèrent aussi peu de charges que possible via l'effort tranchant et que le système demeure stable.

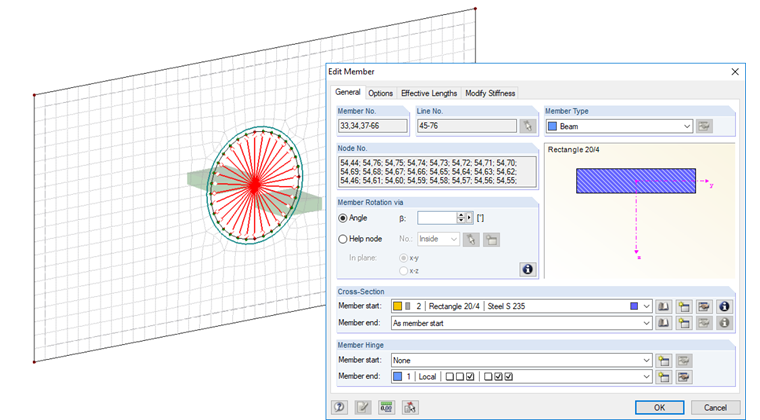

Modèle de comparaison 2 : modèle de surface avec une roue à rayons composée de poutres

La méthode de modélisation est la même que celle du modèle de comparaison 1. La roue à rayons est cependant composée de poutres. Les dimensions de la section de barre sont supposées être équivalentes à l'épaisseur de la surface et à l'espacement de barres au niveau du trou de perçage afin de pouvoir utiliser une rigidité quasiment exacte.

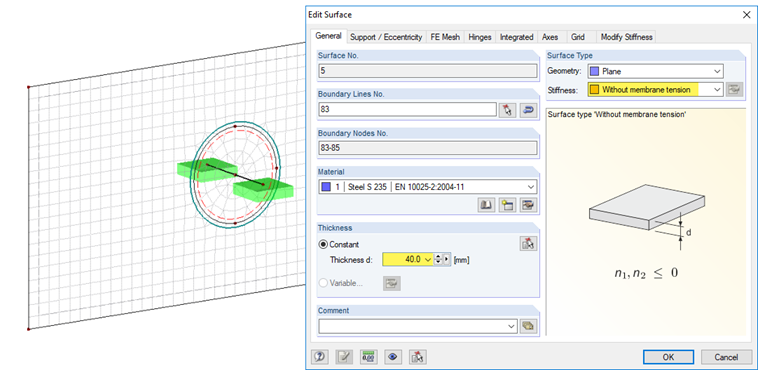

Modèle de comparaison 3 : modèle surfacique avec le type de surface « Sans traction de membrane »

Une surface est appliquée plutôt qu'une roue à rayons. Le modèle utilisé ici est de grande taille, la nouvelle zone est donc assignée avec une épaisseur de surface deux fois plus grande. Le type de surface présentant une rigidité « Sans traction de membrane » a été sélectionné. Seuls les efforts et les moments de compression peuvent être transmis. Lorsque des efforts de traction de membrane s'exercent, les éléments EF correspondants sont en échec.

Modèle de comparaison 4 : modèle surfacique avec libération linéique

Le trou est fermé par une surface dans ce modèle également. Une libération linéique avec la non-linéarité « Encastré si vz négatif » est utilisée ici. Une friction faible est de nouveau assignée aux autres degrés de liberté de translation.

Comparaisons et conclusion

Il est conseillé d'utiliser un modèle surfacique plutôt qu'un modèle de solide car la modélisation du premier est moins complexe et le temps de calcul plus court.

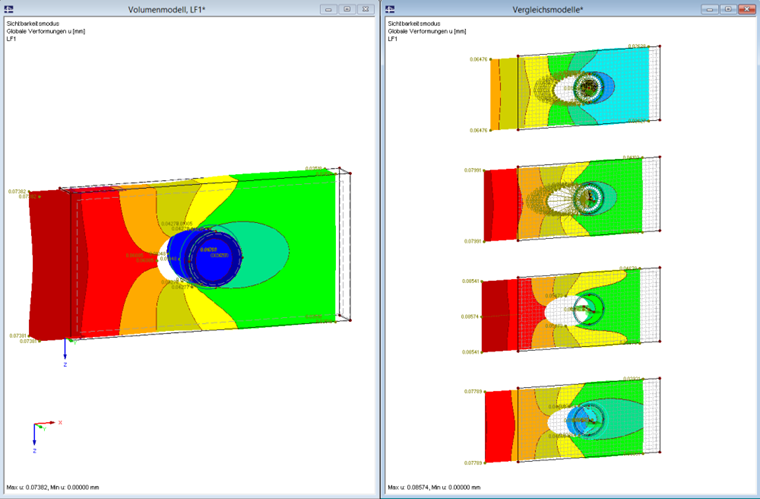

En comparant les résultats, on constate que le premier modèle présente les déformations les plus faibles en raison de la rigidité surestimée. L'application des rigidités approximatives sur les sections et l'utilisation d'une libération linéique provoquent uniquement des déplacements légèrement plus importants que ceux du modèle de solide.

Le modèle avec la propriété « Sans traction de membrane » présente les plus grandes déformations. Il s'agit cependant de la méthode de modélisation la plus rapide. Avec cette propriété, cinq niveaux de charge sont utilisés par défaut, ce qui allonge le temps de calcul.

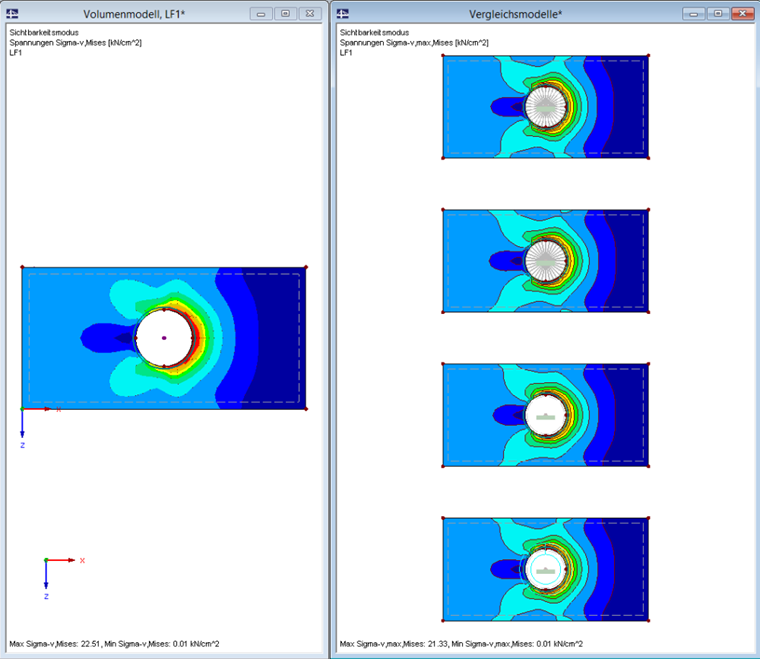

Au regard des contraintes équivalentes des quatre modèles surfaciques, les contraintes sont presque identiques et comparables aux contraintes de solide.