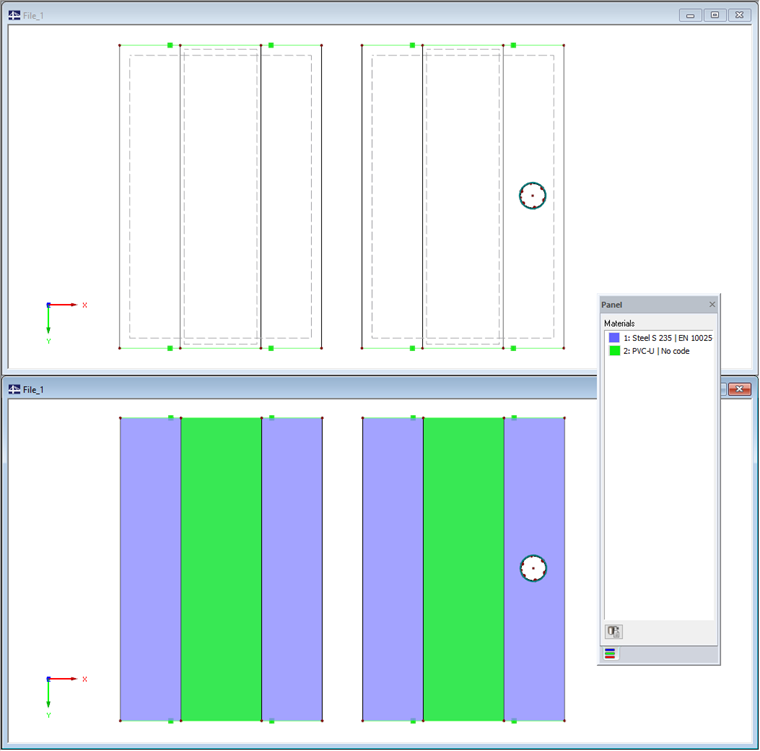

Option 1 : modélisation dans le même plan

Cette approche consiste à modéliser les deux surfaces dans le même plan. Dans l'exemple traité ici, une grande surface rectangulaire (en bleu) doit être renforcée par une surface supplémentaire (en vert). Ces deux surfaces ont les mêmes coordonnées en Z.

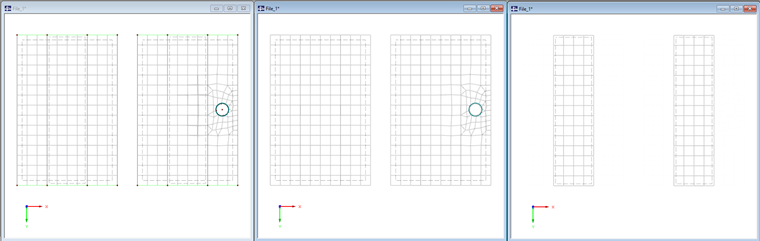

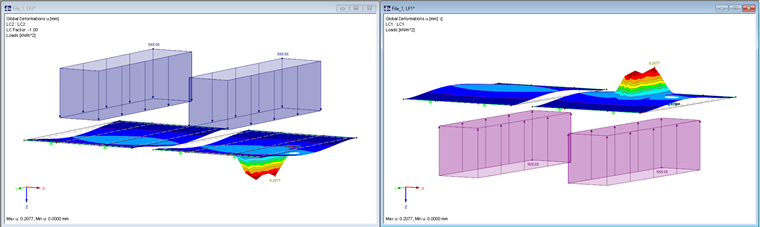

En examinant le maillage EF de la structure entière ainsi que les composants surfaciques, il devient clair que chaque surface possède son maillage individuel.

Dans la structure de gauche, les éléments des deux surfaces sont congruents, mais ce n'est pas le cas dans le système de droite. Dans ce dernier, le maillage EF de la grande surface est influencé par d'autres éléments intégrés dans la surface.

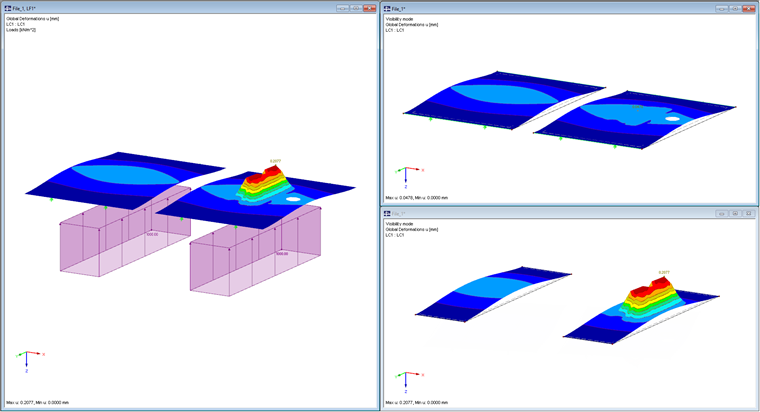

Pour illustrer les différents effets, un matériau très mou est assigné aux petites surfaces. De plus, seules les petites surfaces sont chargées afin de représenter plus clairement le comportement par rapport aux grandes surfaces.

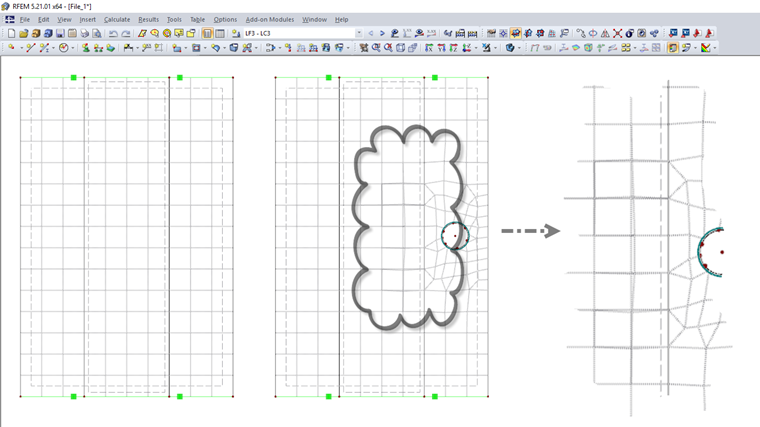

Les surfaces du système de gauche agissent comme si elles étaient collées en raison du maillage EF congruent. Les déformations sont donc identiques. La situation est différente dans le système de droite : en raison de la déformation du maillage EF de la surface principale, seules certaines coordonnées des nœuds EF sont identiques à celles des nœuds de la petite surface. Le transfert des forces s'effectue uniquement au niveau de ces points. Cela explique également les pics de déformation locaux au centre de la petite surface.

Si l'on modifie le signe du chargement, on constate qu'il n'y a aucune surface supérieure et inférieure car le contact n'a pas été défini. Les deux surfaces peuvent se traverser sans transfert de force aux emplacements où elles ne sont pas connectées par des nœuds EF.

Conclusion

les modèles réels sont généralement plus complexes que les exemples choisis ici. Le maillage EF est encore plus influencé par la géométrie plus irrégulière, ce qui peut causer des assemblages imprévisibles ou des libérations entre les surfaces. Il n'est pas non plus possible de définir les conditions de contact dans les zones où les surfaces se déplacent indépendamment les unes des autres. Une modélisation selon cette méthode doit donc être évitée.

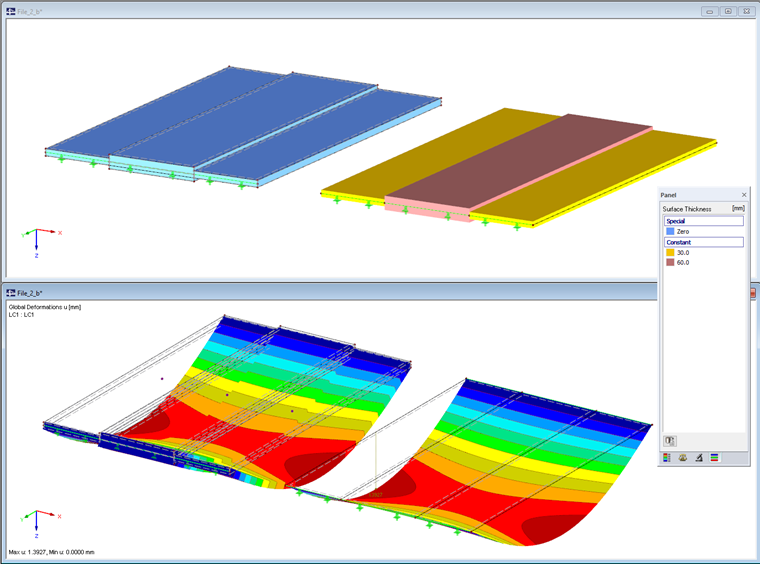

Option 2 : Addition des épaisseurs de surface

Si les deux surfaces sont composées du même matériau, il est judicieux de les combiner en additionnant les épaisseurs dans une surface. Cette opération peut nécessiter une division de la surface principale, mais elle est relativement simple à appliquer. Dans cet exemple, une plaque d'acier de 30 mm d'épaisseur a été renforcée par une autre plaque de 30 mm. Le modèle de gauche de la Figure 06 possède des éléments solides pour la vérification.

La modélisation simplifiée ne permet pas de considérer avec précision l'interaction des surfaces.

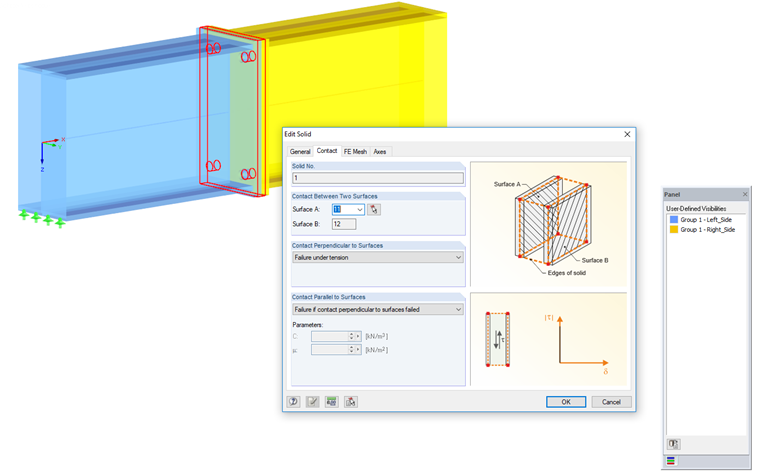

Option 3 : modélisation avec un solide de contact

Si l'interaction entre les deux surfaces joue un rôle déterminant, vous pouvez utiliser un solide de contact. Pour cela, les deux surfaces doivent être définies dans le plan de leur centre de gravité. La distance résultante correspond à l'épaisseur du solide de contact. Les conditions de contact peuvent ensuite être assignées (par exemple rupture en traction, friction, etc.).

La vidéo ci-contre montre une modélisation à l'aide d'une platine d'about.