As conexões analisadas no suplemento Conexões de Aço utilizam um modelo de FE de conexão de aço substituto ("submodelo") para o dimensionamento. Este modelo é criado com base na topologia da conexão. Componentes de dimensionamento individuais, tais como chapas, soldas ou parafusos, são representados neste modelo através de objetos FE básicos – superfícies ou barras –, complementados por objetos especiais como contatos de superfície ou acoplamentos rígidos. Esta abordagem permite comparar o comportamento dos componentes básicos com as fórmulas analíticas das normas de dimensionamento. Com a ajuda deste "submodelo", é possível analisar a capacidade de carga e resistência ao empoçamento, bem como a rigidez e capacidade de deformação da conexão.

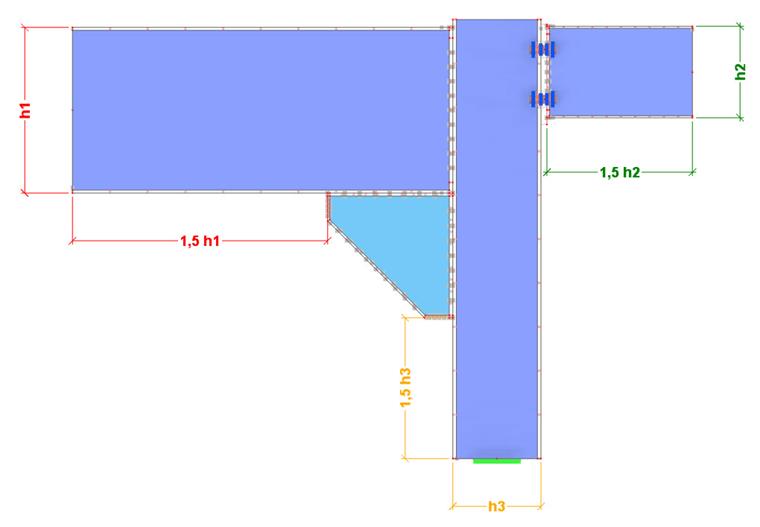

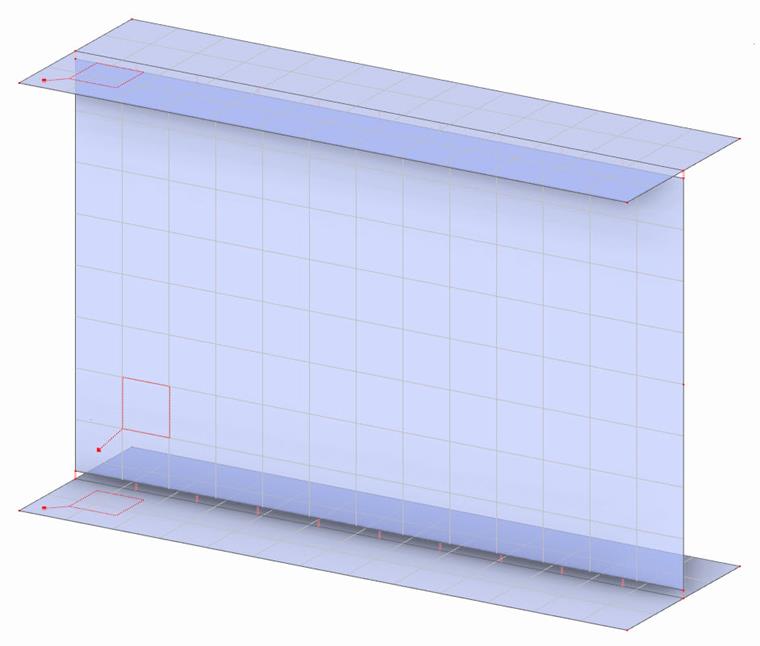

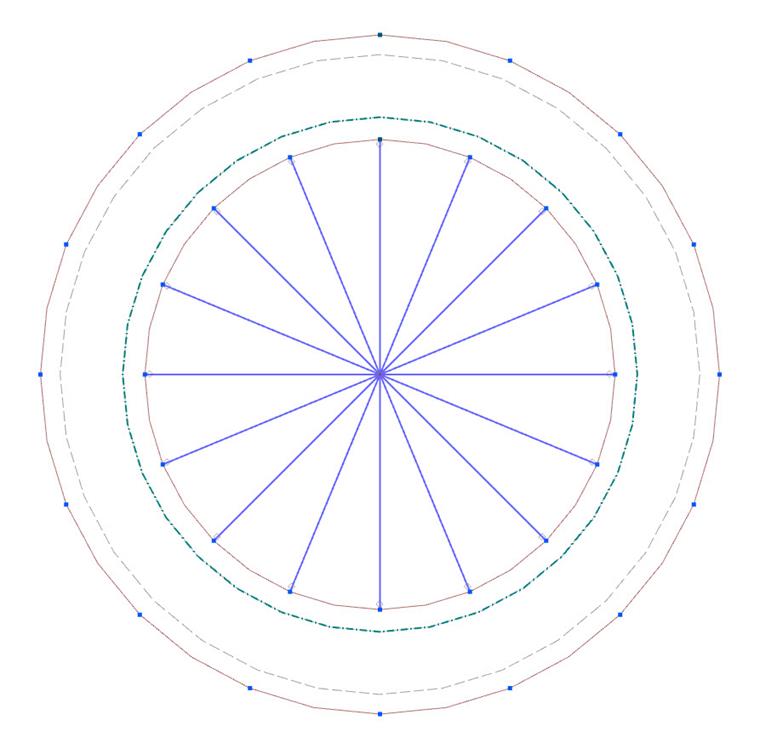

As dimensões do submodelo são determinadas proporcionalmente ao tamanho da seção transversal das barras conectadas. Barras modeladas com superfícies 2D são axialmente estendidas além dos componentes da conexão por um múltiplo da maior dimensão da seção transversal. Este fator é, por padrão, 1,5, mas pode ser ajustado na Configuração de Capacidade de Carga. A referência para a distância é o componente mais distante da conexão.

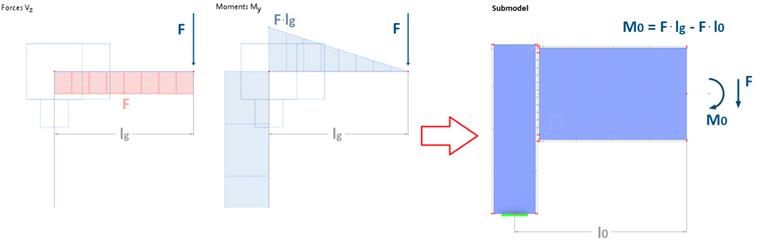

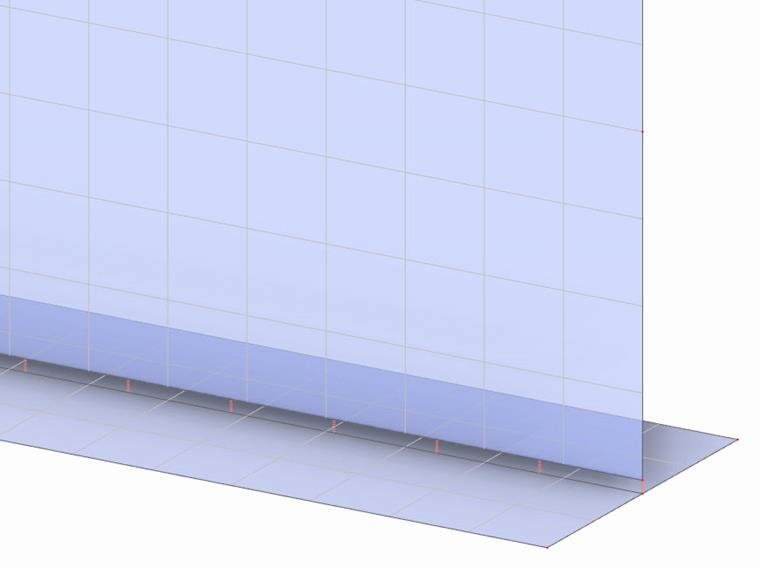

No submodelo, a extremidade de uma barra conectada é, dependendo das configurações do usuário, ou rigidamente apoiada ou carregada por uma carga de substituição calculada no modelo global. As cargas nas extremidades das barras baseiam-se nas forças de corte do modelo completo, levando em consideração as configurações para a análise estrutural e são ajustadas para que seu efeito corresponda às forças de corte no componente específico no nó ao qual a conexão está associada. As extremidades da barra são rigidamente reforçadas por uma superfície rígida para evitar a distorção da seção transversal e evitar concentrações de tensão no nó carregado ou apoiado.

Por padrão, o modelo de FE de conexão de aço substituto usa análise geométrica linear em combinação com um modelo de material não linear para o cálculo da capacidade de carga. Para a análise de não linearidades do modelo, é utilizada a metodologia iterativa de Newton-Raphson. A análise não linear de segunda ordem (P-Δ) é usada como configuração padrão para a análise estrutural na avaliação da flambagem, enquanto a análise de estabilidade utiliza o método linear de valor próprio. Para mais informações, consulte o capítulo Configurações para Análise Estrutural do manual do RFEM.

Quando a teoria de segunda ou terceira ordem é considerada na análise estrutural do modelo principal, isso pode levar a inconsistências entre o modelo principal (o equilíbrio é estabelecido no sistema deformado) e o submodelo (as forças são aplicadas no submodelo não deformado). No entanto, em sistemas estruturais típicos, esse efeito deve ser desprezível.

Modelo de Material

Superfícies que representam chapas de barras e chapas inseridas no submodelo possuem espessura uniforme e estão sujeitas a um modelo de material isotrópico-plástico. A hipótese de falha de tensão baseia-se no critério de escoamento de von Mises. É utilizado um diagrama bilinear, no qual o material se deforma elasticamente até o limite de escoamento sob o módulo de elasticidade do aço. Na fase plástica subsequente, o módulo plástico corresponde a 1/1000 do módulo de elasticidade.

O critério para determinar a resistência limite corresponde a uma deformação plástica equivalente de von Mises de 5%. Este valor é recomendado, mas pode ser ajustado na Configuração de Capacidade de Carga. Isso permite utilizar o comportamento plástico do aço e as redistribuições de tensão na conexão. Isso corresponde razoavelmente ao comportamento real de uma conexão de aço.

Barras e Chapas

Para a modelagem de chapas planas de barras e chapas inseridas, são utilizados o tipo de geometria Plano e o tipo de rigidez Padrão. As superfícies possuem espessura uniforme e estão equipadas com um modelo de material isotrópico-plástico descrito na seção Modelo de Material. As superfícies são objetos 2D localizados nos planos médios das chapas. Quando as chapas que representam a barra não podem ser conectadas diretamente através de suas linhas de limite, uma conexão é feita com acoplamentos rígidos. O tipo de acoplamento "Linha a Linha" conecta a linha de limite da chapa conectada com a linha integrada criada na chapa com a qual está conectada. Esta conexão é usada, por exemplo, para perfis I.

Barras ou partes dessas compostas por superfícies não planas, como perfis ocos circulares ou perfis ocos retangulares arredondados, são modeladas como superfícies planas menores por segmentação da seção curva. Estas superfícies possuem as mesmas propriedades que as superfícies utilizadas para chapas planas. O grau de segmentação pode ser ajustado pelo usuário na Configuração de Capacidade de Carga.

Malha

As configurações de malha para todas as superfícies permitem elementos finitos triangulares e quadrangulares com a opção "Gerar quadrados iguais, quando possível".

As chapas de cada barra possuem o mesmo tamanho de elemento de malha. Os tamanhos de elemento mínimo e máximo são definidos por padrão. O tamanho de um elemento é derivado do tamanho da seção transversal da barra. Por padrão, a borda mais longa da seção transversal é dividida em oito partes. A configuração de malha de chapas inseridas é tratada separadamente: o tamanho do elemento de malha é derivado da borda mais longa da chapa. Para uma chapa sem parafusos, oito elementos são criados por padrão na borda mais longa; para uma chapa parafusada, são 16 elementos por padrão.

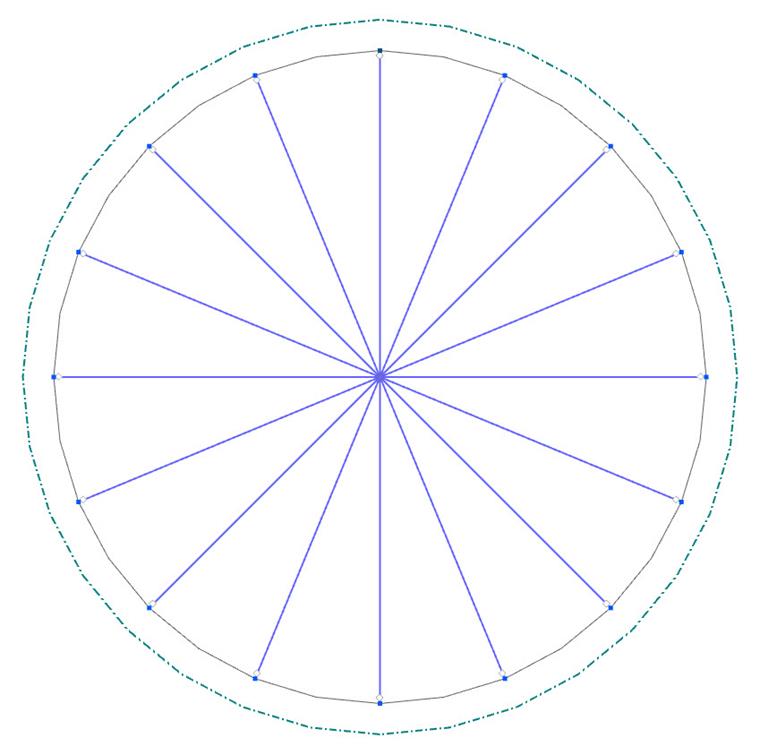

Na área dos parafusos, uma malha de nós circular é aplicada às superfícies das chapas aparafusadas. Para essa malha de nós circular, é possível definir o raio como um múltiplo do raio do furo do parafuso e definir o número de elementos na borda do furo.

Para a superfície de substituição da solda de filete, o número máximo de elementos ao longo do comprimento da solda, bem como o tamanho mínimo e máximo dos elementos, pode ser definido.

Os nós da malha são conectados a Acoplamentos Rígidos e Contatos de Superfície com linhas ou superfícies conectadas. Isso tem impacto na malha da superfície conectada, de modo que sua discretização não seja completamente independente.

Parafusos

O modelo de parafuso consiste em um sistema de barras, superfícies e contatos de superfície que representam as partes individuais do parafuso, o eixo, a cabeça e a porca. Para cada parafuso, é gerado automaticamente um furo nas chapas aparafusadas.

O furo é preenchido com barras dispostas radialmente, chamadas de "raios". Essas barras do tipo "viga" servem para transferir a força de cisalhamento entre o eixo do parafuso e a chapa. O número dessas barras é influenciado pela configuração de malha e corresponde ao número de elementos na borda do furo. A seção transversal dessas barras é um "retângulo sólido", cujas dimensões são influenciadas pelo número de barras e pelas dimensões das chapas aparafusadas. Elas correspondem à área do eixo do parafuso na ancoragem.

Uma articulação de barra é atribuída aos nós onde os raios se conectam à chapa. Esta articulação é ajustada de modo que as barras não endureçam o furo na chapa e apenas transfiram a força de cisalhamento entre a chapa e o parafuso.

Os elementos de raio possuem uma não linearidade do tipo "Falha em tração", para que apenas a parte comprimida do parafuso funcione. Um material linear-elástico isotrópico é atribuído a eles, que corresponde ao aço no estado elástico.

O modelo da cabeça do parafuso e da porca também usa um conjunto de barras radiais ("raios"), pois ele se refere ao furo da chapa aparafusada. Esses raios, no entanto, diferem em suas dimensões de seção transversal, de modo que representam a altura da cabeça do parafuso ou da porca. Além disso, nem articulações nas extremidades das barras nem uma não linearidade de falha são atribuídas. Esta configuração de raios é complementada por uma superfície anular que está conectada aos raios dispostos radialmente. Para a superfície, são usados o tipo de geometria "Plano" e o tipo de rigidez "Padrão", com espessura uniforme correspondente à altura da cabeça do parafuso ou da porca.

Os centros do sistema radial de barras que representam a cabeça do parafuso, o eixo do parafuso no furo e a porca do parafuso são conectados por uma barra que representa a cabeça do parafuso e o roscamento. A ela é atribuído o tipo de barra "viga" e é chamada de "eixo". O eixo possui uma seção transversal circular, cuja área corresponde à seção transversal tensa do parafuso. O material da seção transversal é isotrópico linear elástico.

O tipo de barra "rigidez" é usado na seção entre as chapas aparafusadas. A matriz de rigidez corresponde à barra usada entre a cabeça do parafuso (ou a porca) e a chapa aparafusada; a única diferença está na rigidez à flexão, que é consideravelmente aumentada. Se a rigidez não fosse ajustada, haveria uma flexão fisicamente irrealista do parafuso no local onde as forças são de fato transferidas exclusivamente por cisalhamento. O comportamento plástico desta parte do eixo do parafuso é representado por uma articulação de barra do tipo de não linearidade "Diagrama" na interface das chapas aparafusadas.

As forças de compressão que surgem no contato das chapas aparafusadas e entre essas chapas e a cabeça do parafuso ou a porca são transferidas por Contatos de Superfície. Esses são definidos entre a superfície do anel da cabeça do parafuso e a superfície que representa a primeira chapa aparafusada, entre as chapas aparafusadas individuais que se tocam e entre a superfície que representa a última chapa aparafusada e o anel da porca. O tipo de contato de superfície é definido perpendicular às superfícies como "Falha em tração" e no contato paralelo às superfícies como "Atrito rígido". Aqui, o coeficiente de atrito é definido como um valor próximo de zero. Esses contactos permitem a geração da força de tração correta no eixo do parafuso. A força de tração de cálculo e a força de cisalhamento de cálculo como resultado das forças de cisalhamento internas nas direções y e z, usadas nos testes de cálculo, surgem no eixo entre as chapas aparafusadas.

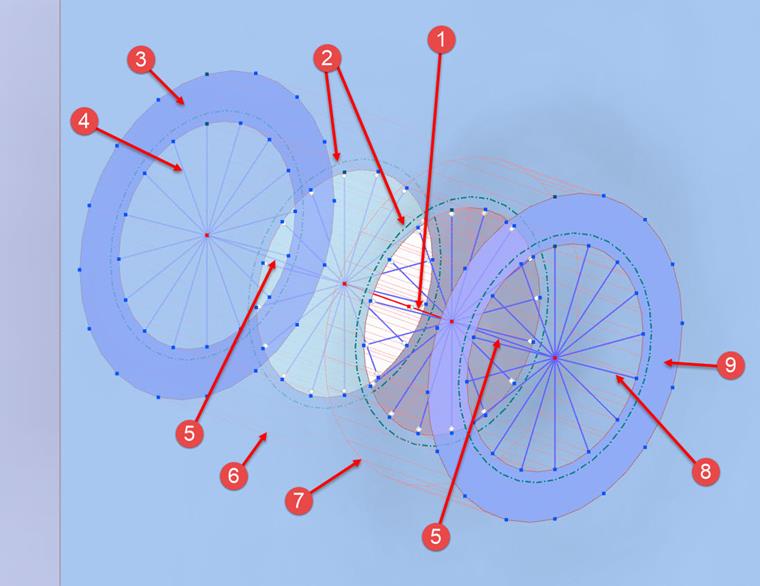

Os números na figura acima designam os seguintes componentes:

| 1 | Eixo do parafuso – Barra do tipo "Rigidez" |

| 2 | Furo do parafuso – Raios |

| 3 | Porca – Anel de Superfície |

| 4 | Porca – Raios |

| 5 | Eixo do parafuso |

| 6 | Porca – Contato de Superfície |

| 7 | Cabeça do Parafuso – Contato de Superfície |

| 8 | Cabeça do Parafuso – Raios |

| 9 | Cabeça do Parafuso – Anel de Superfície |

Parafusos Pré-tensionados

A pré-carga do parafuso é aplicada no submodelo dentro de um caso de carga separado. Este caso de carga Pré-carga do Parafuso é então considerado como o estado inicial para o caso de carga de dimensionamento real. De acordo com o fator de força de pré-carga fornecido na Configuração de Capacidade de Carga (e por padrão fixado em 0,7 pela EN 1993-1-8), a pré-carga é aplicada como uma carga de barra no eixo do parafuso, dependendo da resistência à tração.

Soldas

O modelo das soldas de topo totalmente soldadas utiliza uma conexão direta entre as chapas soldadas. Isso é implementado por acoplamentos rígidos do tipo "Linha a Linha". A conexão é semelhante à conexão entre as partes da seção transversal de uma barra (chapas da barra). Este tipo de acoplamento rígido usa as opções "Distribuição Personalizada" e "Ignorar influência da distância".

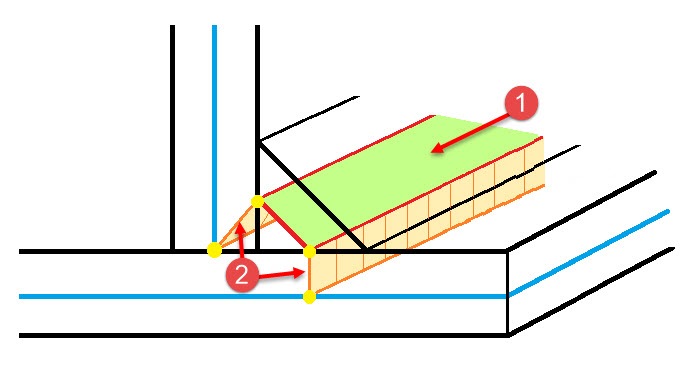

O modelo das soldas de filete também utiliza um sistema de acoplamentos rígidos (veja ➁ na figura abaixo) e superfícies de substituição (veja ➀ na figura abaixo) para a conexão de solda.

O tipo de acoplamento rígido é "Linha a Linha" com as opções "Distribuição Personalizada" e "Ignorar influência da distância", conectando a borda da chapa soldada com a borda da superfície de solda de substituição e esta segunda borda com a chapa de referência. A superfície de substituição está localizada na altura média da seção transversal triangular da solda de filete. Esta altura é chamada de "espessura do pescoço" da solda de filete. A superfície de solda de substituição possui o tipo de rigidez "Padrão" e espessura uniforme com dimensões correspondentes à espessura do pescoço da solda. É aplicado um modelo de material ortotrópico-plástico especialmente ajustado aos critérios de falha.

O Modelo de Material de Solda é ajustado para corresponder ao comportamento da solda considerado nas normas. Isso significa que somente as tensões que correspondem aos componentes de tensão de solda σ⊥, τ⊥, e τ|| ocorrem na superfície de substituição. Nas demais direções de tensão, a rigidez da superfície de substituição é próxima de zero.

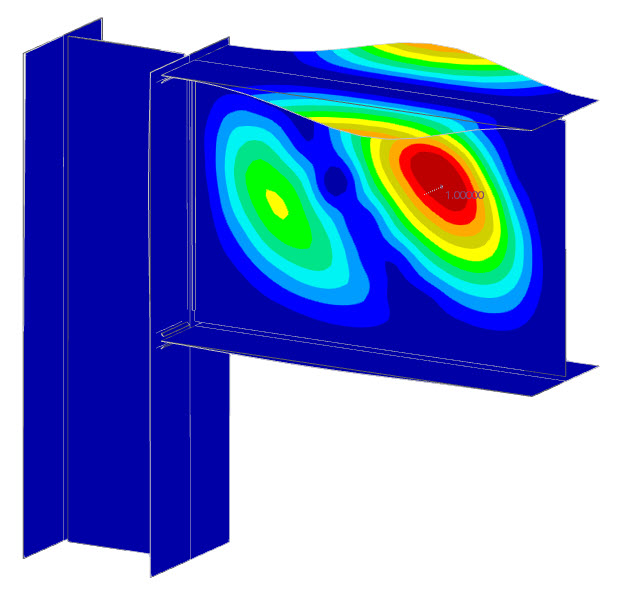

Análise de Flambagem

A abordagem do "modelo de FE de conexão de aço substituto" também é adequada para avaliar a flambagem de chapas de aço usando uma análise FE do modelo de casca. Para esse fim, o modelo utilizado para análise estrutural é ajustado de certa forma, de modo que finalmente se use o "modelo de FE de serviço de flambagem de conexão de aço substituto" ("submodelo de flambagem").

As configurações modificadas do "submodelo de flambagem" são as seguintes:

- Todos os materiais utilizados são considerados elásticos (material de barras e chapas, todas as partes do modelo de parafuso, superfície de solda de substituição).

O modelo é carregado nas extremidades por deformações de nós impostas em vez das forças do modelo estrutural global. Essas deformações correspondem a cargas de nós, mas seu uso garante que as barras livres não afetem negativamente os resultados da análise de estabilidade.

- Por padrão, o submodelo de flambagem usa o tipo de análise "Segunda ordem (P-Δ)" para análise estrutural e "Método do valor próprio (linear)" com os quatro menores valores próprios para análise de estabilidade.

Após o cálculo, o modelo fornece o número necessário de valores próprios com o respectivo fator de carga crítico. Cabe ao usuário avaliar se a estabilidade da conexão de aço é suficiente.

Análise de Rigidez

Para determinar a rigidez da conexão, são usados dois submodelos. Isso inclui o modelo principal Modelo de FE de Rigidez de Substituição (Submodelo de Rigidez) – um modelo de casca detalhado que, exceto pela carga e apoio, é idêntico ao submodelo usado para análise estrutural – e o Modelo de FE de Rigidez Auxiliar (Submodelo de Rigidez Auxiliar), usado para considerar os efeitos das deformações das barras conectadas.

Os parâmetros de dimensionamento do "Submodelo de Rigidez" são geridos na Configuração de Análise de Rigidez. Com essa configuração, você pode selecionar o "Tipo de Análise" (geométrica linear ou P-Δ de segunda ordem), bem como definir o "Número Máximo de Iterações" e o "Número de Estágios de Carga". Você também pode controlar o tamanho do modelo e as configurações de malha, semelhantes às configurações da configuração de capacidade de carga que se aplicam à análise de tensão-deformação da conexão. Outros parâmetros do modelo também são adotados da configuração de capacidade de carga.

Os componentes de carga aplicados a ambos os submodelos (Submodelo de Rigidez e Submodelo de Rigidez Auxiliar) correspondem às rigidezes de junta a serem investigadas. A rigidez é analisada separadamente para cada barra na junta. A barra analisada é carregada na extremidade com uma pequena carga cujo módulo corresponde ao tipo e direção da rigidez investigada S (SN+, SN-, SMy+, SMy-, SMz+, SMz-). As restantes barras na união são rigidamente apoiadas nas suas extremidades. O tamanho da carga para determinar a "rigidez inicial" depende das dimensões de cada barra conectada.

Após a execução do cálculo, o Submodelo de Rigidez é utilizado para determinar a deformação (rotação ou deslocamento) na extremidade de cada barra analisada. A deformação obtida com o Submodelo de Rigidez Auxiliar é subtraída desta deformação para considerar a rigidez das barras conectadas. O resultado é a rigidez da conexão calculada a partir da carga e deformação. Com base nesta rigidez, as conexões podem ser classificadas como "articuladas", "flexíveis" ou "rígidas à flexão".