Las conexiones analizadas en el complemento Conexiones de Acero utilizan un modelo FE de conexión de acero equivalente ("Submodelo") para el dimensionamiento. Este modelo se crea a partir de la topología de la conexión. Componentes de dimensionamiento individuales como chapas, soldaduras o pernos se representan en este modelo mediante objetos FE básicos, superficies o barras, complementados con objetos especiales como contactos de superficies o acoplamientos rígidos. Este enfoque permite comparar el comportamiento de los componentes básicos con las fórmulas analíticas de las normas de dimensionamiento. Con la ayuda de este "Submodelo", se puede analizar la capacidad de carga y resistencia al pandeo, así como la rigidez y capacidad de deformación de la conexión.

Las dimensiones del Submodelo se determinan proporcionalmente al tamaño de la sección transversal de las barras conectadas. Las barras modeladas con superficies 2D se extienden axialmente más allá de los componentes de conexión multiplicadas por la dimensión de sección transversal más grande. Este factor es 1,5 por defecto, pero se puede ajustar en la Configuración de Capacidad de Carga. La distancia se refiere al componente más alejado de la conexión.

En el Submodelo, el extremo de una barra conectada se apoya de manera rígida o se carga con una carga equivalente calculada en el modelo global, según las configuraciones del usuario. Las cargas en los extremos de las barras se basan en las fuerzas internas del modelo completo considerando las configuraciones de análisis estático y se ajustan para que su efecto corresponda a las fuerzas internas en el componente en el nodo al que se asigna la conexión. Los extremos de la barra se rigidizan con una superficie rígida para evitar la torsión de la sección transversal y evitar concentraciones de tensión en el nodo cargado o apoyado.

Por defecto, el modelo FE de conexión de acero equivalente usa un análisis geométricamente lineal junto con un modelo de material no lineal para calcular la capacidad de carga. Para analizar las no linealidades del modelo, se aplica el método iterativo de Newton-Raphson. El análisis no lineal de segundo orden (P-Δ) es la configuración predeterminada para el análisis estructural en la evaluación de pandeo, mientras que para el análisis de estabilidad se utiliza el método de valores propios lineales. Puede encontrar más información en el capítulo Configuraciones para el análisis estático del manual de RFEM.

Cuando en el análisis estático del modelo principal se considera la teoría de segundo o tercer orden, esto puede llevar a inconsistencias entre el modelo principal (el equilibrio se establece en el sistema deformado) y el submodelo (las fuerzas se aplican al submodelo no deformado). Sin embargo, en sistemas estructurales típicos, este efecto debería ser despreciable.

Modelo de Material

Las superficies que representan las placas de las barras y las chapas insertadas en el Submodelo tienen un espesor uniforme y están sujetas a un modelo de material isotrópico-plástico. La hipótesis de fallo de tensión se basa en el criterio de fluencia de von Mises. Se utiliza un diagrama bilineal en el cual el material se deforma elásticamente hasta llegar al límite elástico bajo el módulo de elasticidad del acero. En la fase plástica subsiguiente, el módulo plástico es 1/1000 del módulo de elasticidad.

El criterio para determinar la resistencia límite corresponde a una deformación plástica equivalente von Mises del 5 %. Este valor se recomienda, pero puede ajustarse en la Configuración de Capacidad de Carga. Esto permite utilizar el comportamiento plástico del acero y la redistribución de tensiones en la conexión. Esto corresponde aproximadamente al comportamiento real de una conexión de acero.

Barras y Chapas

Para modelar placas planas y placas insertadas, se utiliza el tipo de geometría Plano y el tipo de rigidez Estándar. Las superficies tienen un espesor uniforme y se asigna un modelo de material isotrópico-plástico, que se describe en la sección Modelo de Material. Las superficies son objetos 2D que se encuentran en los planos medios de las chapas. Si las chapas individuales que representan la barra no se pueden conectar directamente a través de sus líneas de límite, se realiza una conexión con acoplamientos rígidos. El tipo de acoplamiento "Línea a Línea" conecta la línea límite de la chapa conectada con la línea integrada creada en la chapa con la que se conecta. Esta conexión se utiliza, por ejemplo, para perfiles I.

Las barras o partes de ellas hechas de superficies no planas, como perfiles huecos circulares o perfiles huecos rectangulares redondeados, se modelan segmentando la sección curva en superficies más planas y pequeñas. Estas superficies tienen las mismas propiedades que las utilizadas para chapas planas. El grado de segmentación puede ser ajustado por el usuario en la Configuración de Capacidad de Carga.

Malla

Las configuraciones de malla para todas las superficies permiten elementos finitos triangulares y cuadrangulares con la opción "Generar cuadrados iguales donde sea posible".

Las chapas de cada barra tienen el mismo tamaño de elemento de malla. Los tamaños mínimos y máximos de los elementos se establecen por defecto. El tamaño de un elemento se deriva del tamaño de la sección transversal de la barra. Por defecto, el borde más largo de la sección se subdivide en ocho partes. La configuración de malla de placas insertadas se trata por separado: el tamaño del elemento de malla se deriva del borde más largo de la chapa. Para una chapa sin pernos, por defecto se generan ocho elementos en el borde más largo, para una chapa con pernos, el valor estándar es de 16 elementos.

En el área de los pernos, se aplica una malla de nodos circular a las superficies de las chapas atornilladas. Para esta malla de nodos circular, es posible definir el radio como un múltiplo del radio del agujero del perno, así como la cantidad de elementos en el borde del agujero.

Para la superficie equivalente de la soldadura de cordón, se puede definir el número máximo de elementos a lo largo de la longitud de la soldadura, así como los tamaños mínimos y máximos de los elementos.

Los nodos de malla se conectan a través de acoplamientos rígidos y contactos de superficies con líneas o superficies conectadas. Esto tiene repercusiones en la malla de la superficie conectada, cuyo discretización no es completamente independiente.

Pernos

El modelo de perno consiste en un sistema de barras, superficies y contactos de superficies donde se representan las partes individuales del perno, el vástago, la cabeza y la tuerca. Para cada perno, se genera automáticamente un agujero en las chapas atornilladas.

El agujero se llena con barras dispuestas radialmente denominadas "radios". Estas barras, del tipo "Viga", sirven para transferir la fuerza de corte entre el vástago del perno y la chapa. El número de estas barras se ve influenciado por la configuración de la malla y corresponde al número de elementos en el borde del agujero. La sección de estas barras es un "rectángulo macizo", cuyas dimensiones se ven afectadas por el número de barras y las dimensiones de las chapas atornilladas. Corresponden al área del vástago del perno en el alojamiento.

Un articulación de barra se asigna a los nodos donde los radios se conectan a la chapa. La junta se configura de manera que las barras no rigidicen el agujero en la chapa y solo transmitan la fuerza de corte entre la chapa y el perno.

Los elementos de radio presentan una no linealidad del tipo "Fallo por tracción" para que solo actúe la parte comprimida del perno. Se les asigna un material elástico lineal isotrópico equivalente al acero en estado elástico.

El modelo de la cabeza del perno y la tuerca también utiliza un conjunto de barras radiales ("radios"), ya que se refiere al agujero de la chapa atornillada. Sin embargo, estos radios difieren en sus dimensiones de sección, representando la altura de la cabeza del perno o la tuerca. Además, no se asignan articulaciones en los extremos de las barras ni una no linealidad de fallo. Este conjunto de radios se completa con una superficie anular que se conecta con los radios dispuestos radialmente. Para la superficie, se utiliza el tipo de geometría "Plano" y el tipo de rigidez "Estándar", con un espesor uniforme que corresponde a la altura del cabezal del perno o tuerca.

Los centros del sistema radial de barras que representan el cabezal del perno, el vástago del perno en el agujero y la tuerca están conectados por una barra que representa el cabezal del perno y la rosca. Se le asigna el tipo de barra "Viga" y se denomina "Vástago". El vástago tiene una sección circular cuya área corresponde a la sección de tensión del perno. El material de la sección es isotrópico y linealmente elástico.

El tipo de barra "Rigidez" se utiliza en la sección entre las chapas atornilladas. La matriz de rigidez corresponde a la barra que se usa entre la cabeza del perno (o la tuerca) y la chapa atornillada; la única diferencia es la rigidez a la flexión, que se incrementa notablemente. Si no se ajustara la rigidez, existiría una flexión físicamente poco realista del perno en el punto donde las fuerzas realmente solo se transfieren por corte. El comportamiento plástico de esta parte del vástago del perno se representa mediante un articulación de barra del tipo de no linealidad "Diagrama" en la interfaz de las chapas atornilladas.

Las fuerzas de compresión que surgen del contacto de las chapas atornilladas y entre estas chapas y la cabeza del perno o la tuerca se transfieren por contactos de superficies. Estos se establecen entre la superficie del anillo de la cabeza del perno y la superficie que representa la primera chapa atornillada, entre las diferentes chapas atornilladas que se tocan y entre la superficie que representa la última chapa atornillada y el anillo de la tuerca. El tipo de contacto de la superficie se establece en "Fallo bajo tracción" perpendicularmente a las superficies y en "Fricción rígida" paralela a las superficies. Aquí, el coeficiente de fricción se establece en un valor cercano a cero. Estos contactos permiten generar la fuerza de tracción adecuada en el vástago del perno. La fuerza de tracción de diseño y la fuerza de corte de diseño como resultado de las fuerzas internas de cizalladura en las direcciones y y z, que se usan para las verificaciones de diseño, surgen en el vástago entre las chapas atornilladas.

Los números en la imagen anterior designan los siguientes componentes:

| 1 | Vástago del perno – Barra del tipo "Rigidez" |

| 2 | Agujero del perno – Radios |

| 3 | Tuerca – Anillo de superficie |

| 4 | Tuerca – Radios |

| 5 | Vástago del perno |

| 6 | Tuerca – Contacto de superficie |

| 7 | Cabezal del perno – Contacto de superficie |

| 8 | Cabezal del perno – Radios |

| 9 | Cabezal del perno – Anillo de superficie |

Pernos Pretensados

La pretensión de los pernos se aplica en un caso de carga separado en el submodelo. Este caso de carga Pretensión de pernos se considera luego como un estado inicial para el caso de carga de diseño real. De acuerdo con el factor de fuerza de pretensión dado en la Configuración de Capacidad de Carga (que por defecto es 0,7 según EN 1993-1-8), se aplica la pretensión en función de la resistencia a la tracción como una carga de barra en el vástago del perno.

Soldaduras

El modelo de las soldaduras a tope completamente soldadas utiliza una conexión directa entre las chapas soldadas. Esto se implementa mediante acoplamientos rígidos del tipo "Línea a Línea". La conexión es similar a la conexión entre las partes de sección de una barra (placas de barra). Este tipo de acoplamiento rígido utiliza las opciones "Distribución personalizada" e "Ignorar influencia de la distancia".

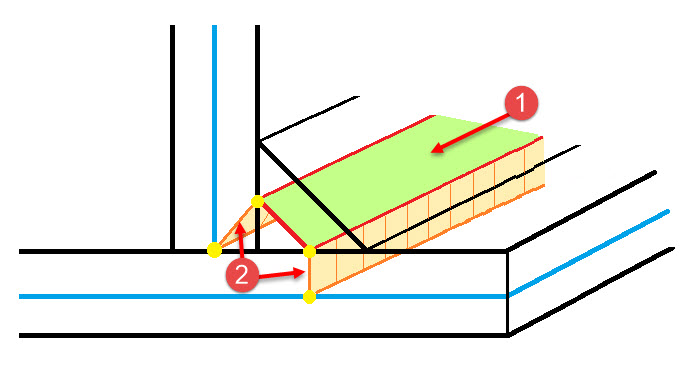

El modelo para las soldaduras de filete también utiliza un sistema de acoplamientos rígidos (ver ➁ en la siguiente gráfica) y superficies equivalentes (ver ➀ en la siguiente gráfica) para la conexión soldada.

El tipo de acoplamiento rígido es "Línea a Línea" con las opciones "Distribución personalizada" e "Ignorar influencia de la distancia", donde el borde de la chapa a soldar se conecta al borde de la superficie equivalente de la soldadura y el segundo borde de esta al chapa de referencia. La superficie equivalente se encuentra a la mitad de la altura de la sección triangular de la soldadura de filete. Esta altura se refiere como el "espesor del cuello" para la soldadura de filete. La superficie equivalente de la soldadura tiene el tipo de rigidez "Estándar" y un espesor uniforme que corresponde a las dimensiones del espesor del cuello de la soldadura. Se aplica un modelo de material isotrópico-plástico ortotrópico modelado específicamente para los criterios de fallo.

El modelo de material de soldadura está configurado para corresponderse al comportamiento de soldadura considerado en las normas. Esto implica que solo las tensiones correspondientes a los componentes de tensión de soldadura σ⊥, τ⊥ y τ|| surgen en la superficie equivalente. En las restantes direcciones de tensión, la rigidez de la superficie equivalente es cercana a cero.

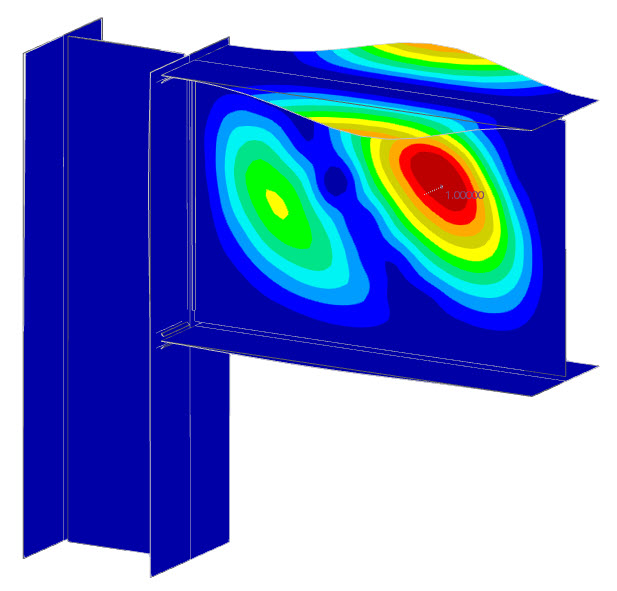

Análisis de Pandeo

El enfoque del "modelo FE de conexión de acero equivalente" también es adecuado para evaluar el pandeo de chapas de acero usando un análisis FE de modelos de concha. Para este fin, el modelo utilizado para el análisis estático se ajusta de cierta manera para que finalmente se aplique el "modelo FE de pandeo de conexión de acero equivalente" (o "Submodelo de pandeo").

Las configuraciones ajustadas del "Submodelo de pandeo" son las siguientes:

- Todos los materiales utilizados se consideran elásticos (material de barra y chapa, todas las partes del modelo de perno, superficie equivalente de soldadura de filete).

El modelo se carga en los extremos mediante deformaciones impuestas de nodos en lugar de las fuerzas del modelo estructural global. Estas deformaciones corresponden a cargas nodales, pero su uso asegura que las barras libres no influyan negativamente en los resultados del análisis de estabilidad.

- Por defecto, el Submodelo de pandeo utiliza el tipo de análisis "Segundo orden (P-Δ)" para el análisis estático y el "Método de valor propio (lineal)“ con los cuatro valores propios más bajos para el análisis de estabilidad.

Después del cálculo, el modelo proporciona el número requerido de valores propios con su respectivo factor de carga crítica. Corresponde al usuario evaluar si la estabilidad de la conexión de acero es suficiente.

Análisis de Rigidez

Para determinar la rigidez de la conexión se usan dos submodelos. Estos son el modelo principal Modelo FE de Rigidez Equivalente (o Submodelo de Rigidez) – un modelo de concha detallado que es idéntico al submodelo usado para el análisis estático salvo por la carga y el soporte – y el Modelo FE Auxiliar de Rigidez (o Submodelo Auxiliar de Rigidez), que se utiliza para evaluar los efectos de las deformaciones de las barras conectadas.

Los parámetros de diseño del "Submodelo de Rigidez" se gestionan en la Configuración del Análisis de Rigidez. Esta configuración le permite seleccionar el "Tipo de Análisis" (lineal geométrico o P-Δ de segundo orden), así como definir el "Número Máximo de Iteraciones" y el "Número de Pasos de Carga". También puede controlar el tamaño del modelo y las configuraciones de malla, similar a las configuraciones de capacidad de carga aplicadas al análisis de tensión-deformación de la conexión. Otros parámetros del modelo también se heredan de la configuración de capacidad de carga.

Las componentes de carga aplicadas a ambos submodelos (Submodelo de Rigidez y Submodelo Auxiliar de Rigidez) corresponden a las rigideces articulares a examinar. La rigidez se analiza por separado para cada barra en la articulación. La barra analizada se carga en su extremo con una carga de magnitud reducida correspondiente al tipo y dirección de la rigidez examinada S (SN+, SN-, SMy+, SMy-, SMz+, SMz-). Las otras barras en la conexión se someten a soportes rígidos en sus extremos. La magnitud de carga para determinar la "Rigidez Inicial" depende de las dimensiones de cada barra conectada.

Después de realizar el cálculo, se usa el Submodelo de Rigidez para determinar la deformación (rotación o desplazamiento) en el extremo de cada barra analizada. La deformación obtenida del Submodelo Auxiliar de Rigidez se sustrae de esta deformación para considerar la rigidez de las barras conectadas. El resultado es la rigidez de la conexión calculada a partir de la carga y la deformación. Basado en esta rigidez, las conexiones pueden clasificarse como "articulada", "semirrígida" o "rígida".