Les assemblages analysés à l’aide du module complémentaire Assemblages acier utilisent un modèle EF d’assemblage acier équivalent (« sous-modèle ») pour la vérification. Ce modèle est créé en fonction de la topologie de l’assemblage. Des composants de calcul individuels tels que des plaques, des soudures ou des boulons sont représentés dans ce modèle par des objets EF de base, surfaces ou barres, complétés par des objets spéciaux tels que des contacts entre surfaces ou des liaisons rigides. Cette approche permet de comparer le comportement des composants de base avec les formules analytiques des normes. Ce « sous-modèle » permet d’analyser la capacité portante et la stabilité au flambement ainsi que la rigidité et la capacité de déformation de l’assemblage.

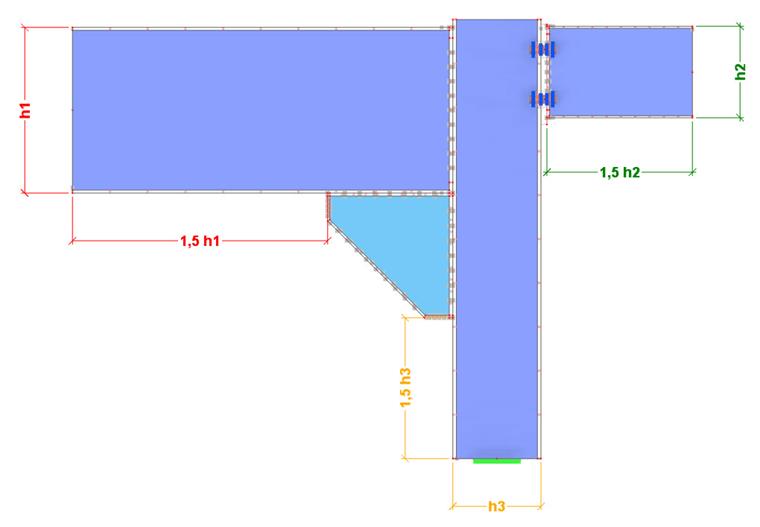

Les dimensions du sous-modèle sont déterminées proportionnellement à la taille de la section des barres connectées. Les barres modélisées avec des surfaces 2D sont prolongées axialement au-delà des composants de l’assemblage par un multiple de la plus grande cotation de section. Ce facteur est par défaut de 1.5, mais il peut être ajusté dans la configuration pour l’ELU. Le composant le plus éloigné de l’assemblage sert de référence pour la distance.

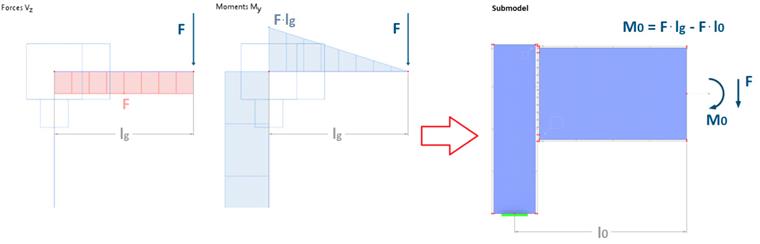

Dans le sous-modèle, selon les paramètres de l'utilisateur, l’extrémité d'une barre connectée est soit rigide, soit chargée par une charge équivalente calculée dans le modèle global. Les charges aux extrémités des barres reposent sur les charges internes issues de l’analyse globale en tenant compte des paramètres statiques pertinents et sont ajustées pour correspondre aux charges internes sur le composant en question dans le nœud auquel l’assemblage est assigné. Les extrémités de la barre sont renforcées par une surface rigide pour empêcher la torsion de la section et éviter les concentrations de contraintes au nœud chargé ou supporté.

Par défaut, le modèle EF d’assemblage acier équivalent utilise une analyse géométriquement linéaire combinée à un modèle de matériau non linéaire pour calculer la capacité portante. La méthode itérative de Newton-Raphson est appliquée pour l’analyse des non-linéarités du modèle. L’analyse non linéaire du second ordre (P-Δ) est utilisée comme paramètre standard pour le calcul de structure lors de la vérification du flambement, tandis que la méthode des valeurs propres linéaires est utilisée pour l’analyse de stabilité. Pour en savoir plus, consultez le chapitre Types d’analyses du manuel de RFEM.

Lors d’une analyse statique du second ordre ou des grandes déformations du modèle principal, cela peut conduire à des incohérences entre le modèle principal (l’équilibre est établi dans l’état déformé) et le sous-modèle (les forces sont appliquées au sous-modèle non déformé). Cependant, dans les systèmes structures typiques, cet effet devrait être négligeable.

Modèle de matériau

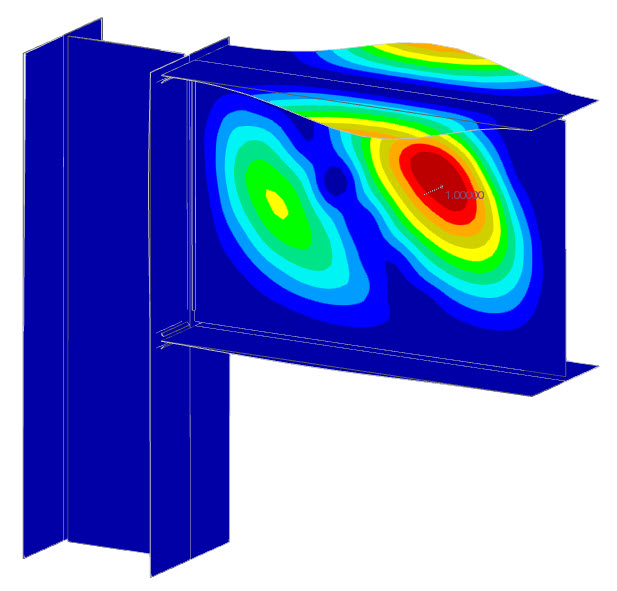

Les surfaces représentant les plaques de barres et les plaques insérées dans le sous-modèle ont une épaisseur uniforme et sont soumises à un modèle de matériau isotrope-plastique. L’hypothèse de défaillance des contraintes est basée sur le critère de fluage de von Mises. Un diagramme bilinéaire est utilisé, où le matériau se déforme de manière élastique jusqu'à la limite d'élasticité sous le module d'élasticité de l’acier. Dans la phase plastique suivante, le module plastique correspond à 1/1000 du module d’élasticité.

Le critère pour déterminer la résistance limite ultime correspond à une déformation plastique équivalente von Mises de 5 %. Cette valeur est recommandée, mais peut être ajustée dans la configuration pour l’ELU. Cela permet d’exploiter le comportement plastique de l’acier et les redistributions de contrainte dans l’assemblage. Cela correspond approximativement au comportement réel d’un assemblage acier.

Barres et plaques

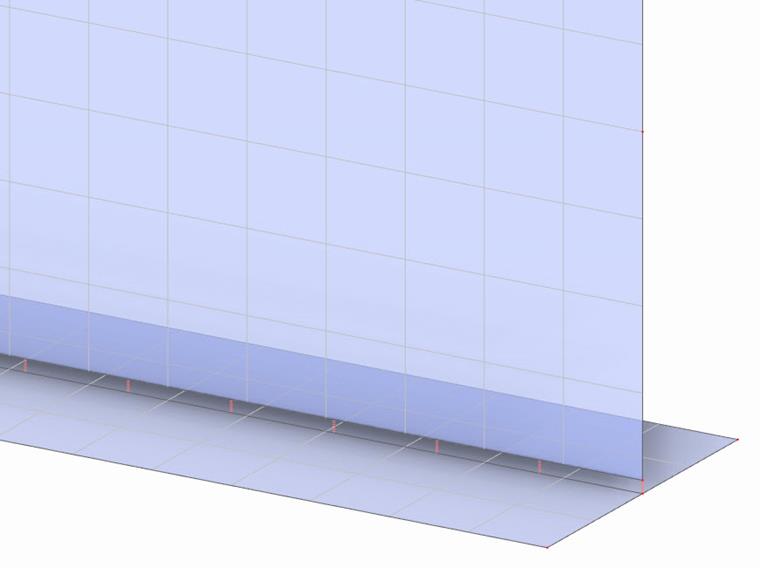

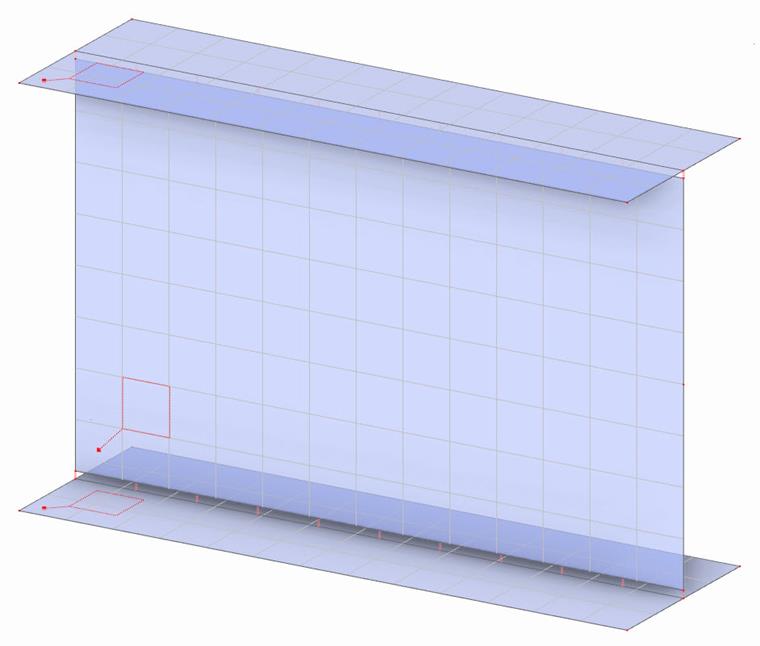

Pour la modélisation des plaques planes et des plaques insérées, le type de géométrie Plan et le type de rigidité Standard sont utilisés. Les surfaces ont une épaisseur uniforme et sont dotées d’un modèle de matériau isotrope-plastique comme décrit dans Modèle de matériau. Les surfaces sont des objets 2D situés dans les plans médians des plaques. Si les plaques individuelles qui représentent la barre ne peuvent pas être connectées directement via leurs lignes de contour, une connexion avec des liaisons rigides est créé. Le type de liaison « Ligne-ligne » relie la ligne de contour de la plaque connectée à la ligne intégrée créée dans la plaque à laquelle elle est reliée. Cette connexion est utilisée, par exemple, pour les sections en I.

Les barres ou parties de celles-ci constituées de surfaces non planes, telles que les sections creuses circulaires ou les sections creuses rectangulaires arrondies, sont modélisées en segmentant la section courbée en surfaces planes plus petites. Ces surfaces ont les mêmes propriétés que les surfaces utilisées pour les plaques planes. Vous pouvez ajuster le degré de segmentation dans la Configuration pour l’ELU.

Maillage

Les paramètres de maille pour toutes les surfaces permettent des éléments finis triangulaires et quadrangulaires avec l’option « Carrés identiques si possible ».

Les plaques de chaque barre ont la même taille d’élément de maillage. Les tailles minimales et maximales des éléments sont définies par défaut. La taille d’un élément est dérivée de la taille de section de la barre. Par défaut, le bord le plus long de la section est divisé en huit parties. Le paramètre de maillage des plaques insérées est traité séparément : la taille de l’élément de maillage est dérivée du bord le plus long de la plaque. Pour une plaque sans boulons, huit éléments sont produits sur le bord le plus long par défaut, et pour une plaque boulonnée, ce sont 16 éléments par défaut.

Dans le domaine des boulons, un maillage nodal circulaire est appliqué aux surfaces des plaques boulonnées. Pour ce maillage nodal circulaire, le rayon peut être défini comme un multiple du rayon du trou du boulon ainsi que le nombre d’éléments au bord du trou.

Pour la surface équivalente de la soudure d’angle, le nombre maximal d’éléments le long de la longueur de la soudure ainsi que les tailles minimales et maximales des éléments peuvent être définis.

Les nœuds de maillage sont connectés via des liaisons rigides et des contacts entre surfaces avec des lignes ou des surfaces connectées. Cela a un impact sur le maillage de la surface connectée, de sorte que sa discrétisation n’est pas entièrement indépendante.

Boulons

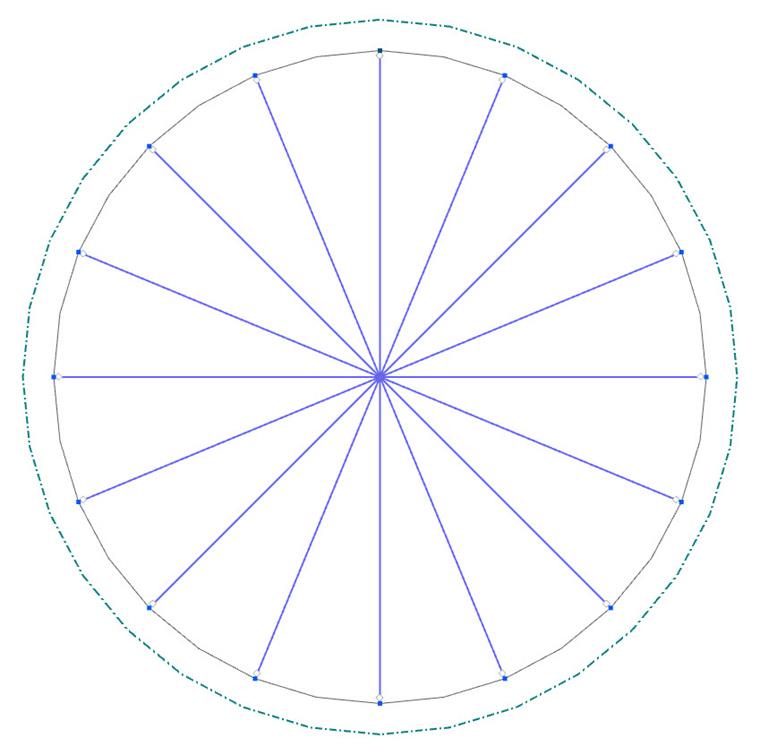

Le modèle de boulon est constitué d’un système de barres, de surfaces et de contacts entre surfaces représentant les différentes parties du boulon, la tige, la tête et l’écrou. Pour chaque boulon, une ouverture est automatiquement généré dans les plaques boulonnées.

L'ouverture est rempli avec des barres disposées radialement, appelées « rayons ». Ces barres de type « Poutre » servent à transférer l’effort tranchant entre la tige du boulon et la plaque. Le nombre de ces barres est influencé par le paramètre de maillage et correspond au nombre d’éléments au bord du trou. La section de ces barres est un « rectangle massif », dont les cotation sont influencées par le nombre de barres et les dimensions des plaques boulonnées. Ils correspondent à la zone de la tige de boulon dans l’appui.

Une articulation de barre est assignée aux nœuds où les rayons sont connectés à la plaque. L’articulation est configurée de manière à ce que les barres ne raidissent pas le trou dans la plaque et ne transfèrent que l’effort tranchant entre la plaque et le boulon.

Les éléments de rayon ont une non-linéarité du type « Échec en traction », de manière à ce que seules les parties en compression du boulon sont efficaces. Un matériau linéaire-élastique correspondant à l’acier en état élastique leur est assigné.

Les éléments radiaux du modèle d’écrou et de la tête du boulon utilisent également une série de barres radiales (« rayons ») se référant au trou de la plaque boulonnée. Cependant, ces rayons diffèrent dans leurs cotations de section, de sorte qu'ils représentent l'épaisseur de la tête du boulon ou de l’écrou. De plus, aucune articulation n’est assignée aux extrémités des barres ni à des non-linéarités d’échec. Cet ensemble de rayons est complété par une surface annulaire connectée aux rayons disposés radialement. Pour la surface, le type de géométrie « Plan » et le type de rigidité « Standard » sont utilisés, avec une épaisseur uniforme correspondant à l'épaisseur de la tête du boulon ou de l’écrou.

Les centres du système radial de barres, représentant la tête du boulon, la tige du boulon dans le trou, et l’écrou du boulon sont reliés par une barre représentant la tête et le filetage du boulon. Elle est assignée au type de barre « Poutre » et appelée « Tige ». La tige a une section circulaire, dont l'aire équivaut à la section du fil du boulon. Le matériau de la section est isotrope linéaire élastique.

Le type de barre « Rigidité définissable » est utilisé entre les plaques boulonnées. La matrice de rigidité équivaut à la barre utilisée entre la tête de boulon (ou l’écrou) et la plaque boulonnée, la seule différence étant dans la rigidité en flexion, qui augmente considérablement. Si la rigidité n’était pas ajustée, il y aurait une flexion physiquement irréaliste du boulon à l’endroit où les forces sont en fait transmises exclusivement par cisaillement. Le comportement plastique de cette partie de la tige de boulon est représenté par une articulation de barre de type non-linéarité « Diagramme » à l’interface des plaques boulonnées.

Les efforts de compression résultant du contact des plaques boulonnées entre elles ainsi qu’entre ces plaques et la tête du boulon ou l’écrou du boulon sont transférées par des Contacts entre surfaces. Ces contacts sont établis entre la surface de l’anneau de tête de boulon et la surface représentant la première plaque boulonnée, entre les plaques boulonnées en contact l’une avec l’autre, et entre la surface représentant la dernière plaque boulonnée et l’anneau de l’écrou. Le type de contact de surface est défini comme « Échec en traction » perpendiculairement aux surfaces et comme « Frottement rigide » dans le sens parallèle aux surfaces. Ici, le coefficient de frottement est réglé sur une valeur proche de zéro. Ces contacts permettent la génération de l’effort de traction correct dans la tige du boulon.

L’effort de traction de calcul ainsi que l’effort tranchant de calcul comme résultat du cisaillement interne dans les directions y et z, utilisées pour les vérifications dimensionnelles, apparaissent dans la tige entre les plaques boulonnées.

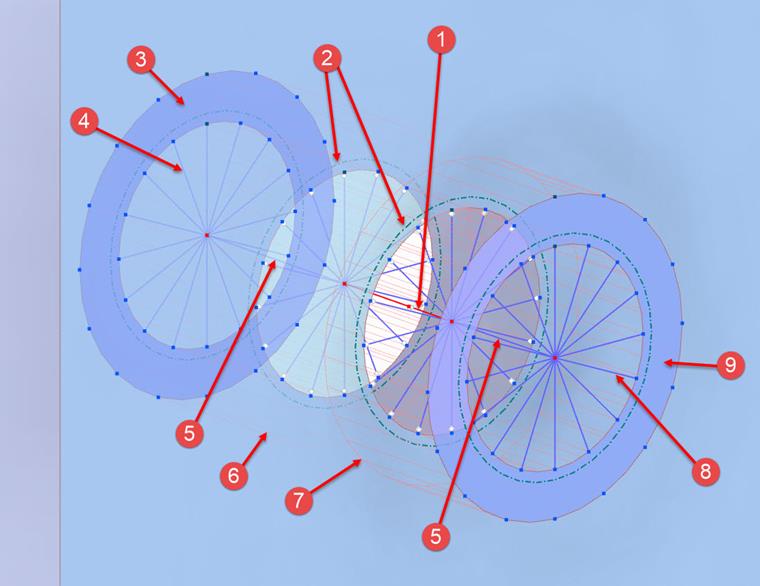

Les numéros dans l’image ci-dessus désignent les composants suivants :

| 1 | Tige de boulon - Barre de type « Rigidité » |

| 2 | Trou du boulon - Rayons |

| 3 | Écrou - Anneau |

| 4 | Écrou - Rayons |

| 5 | Tige de boulon |

| 6 | Écrou - Contact entre surfaces |

| 7 | Tête du boulon - Contact entre surfaces |

| 8 | Tête du boulon - Rayons |

| 9 | Tête du boulon - Anneau |

Boulons précontraints

La précontrainte des boulons est appliquée dans le cadre d’un cas de charge spécifique dans le sous-modèle. Ce cas de charge Précontrainte des boulons est ensuite pris en compte comme état initial pour le véritable cas de charge de calcul. Selon le facteur de précontrainte défini dans la configuration pour l’ELU (et par défaut selon EN 1993-1-8 à 0,7), la précontrainte est appliquée en fonction de la résistance en traction comme une charge de barre sur la tige du boulon.

Soudures

Le modèle des soudures en bout entièrement soudées utilise une connexion directe entre les plaques soudées. Cela est implémenté par des liaisons rigides de type « Ligne-ligne ». La connexion est similaire à celle entre les parties d’une section (plaques de barre). Ce type de liaison rigide utilise les options « Répartition définie par l'utilisateur » et « Ignorer l'influence de la distance ».

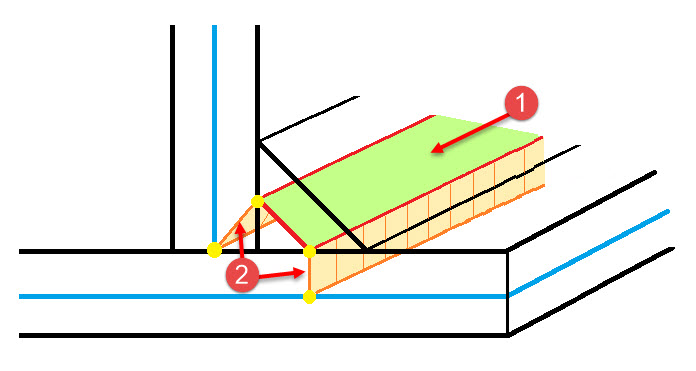

Le modèle des soudures d’angle utilise également un système de liaisons rigides (voir ➁ dans la figure suivante) et des surfaces équivalentes (voir ➀ dans la figure suivante) pour l’assemblage soudé.

Le type de liaison rigide est « Ligne-ligne » avec les options « Répartition définie par l'utilisateur » et « Ignorer l’influence de la distance », où le bord de la plaque soudée est connecté au bord de la surface équivalente de la soudure et le second bord est relié à la plaque de référence. La surface équivalente est située à mi-hauteur de la section triangulaire de la soudure d’angle, qu'on appelle « épaisseur du cordon de soudure ». La surface équivalente de la soudure a le type de rigidité « Standard » et une épaisseur uniforme correspondant aux dimensions d’épaisseur du cordon de la soudure. Un modèle de matériau orthotrope-plastique spécialement ajusté aux critères de défaillance est appliqué.

Le Modèle de matériau de soudure est configuré pour correspondre au comportement de la soudure considéré dans les normes. Cela signifie que seules les contraintes correspondant aux composantes de contrainte de la soudure σ⊥, τ⊥ et τ|| apparaissent sur la surface équivalente. Dans les autres directions de contrainte, la rigidité de la surface équivalente est proche de zéro.

Analyse de flambement

L’approche du « modèle EF d’assemblage acier équivalent » est également bien adaptée pour évaluer le flambement des plaques d’acier à l’aide d’une analyse EF du modèle de coque. Pour cela, le modèle utilisé pour l’analyse statique est modifié d’une certaine manière de sorte que finalement, le « modèle EF d’assemblage acier sous flambement équivalent » (« sous-modèle de flambement ») soit appliqué.

Les paramètres modifiés du « sous-modèle de flambement » sont les suivants :

- Tous les matériaux utilisés sont considérés comme élastiques (matériau de plaque, toutes les parties du modèle de boulon, surface équivalente de soudure).

Le modèle est chargé aux extrémités par des déformations nodales imposées au lieu des forces du modèle structurel global. Ces déformations correspondent à des charges nodales, mais leur utilisation garantit que les barres libres n’influencent pas négativement les résultats de l’analyse de stabilité.

- Par défaut, le sous-modèle de flambement utilise le type d’analyse « second ordre (P-Δ) » pour l’analyse statique et la « méthode des valeurs propres (linéaire) » avec les quatre valeurs propres les plus basses pour l’analyse de stabilité.

Après le calcul, le modèle fournit le nombre requis de valeurs propres avec le facteur de charge critique correspondant. Il est de la responsabilité de l’utilisateur d’évaluer l’adéquation de la stabilité de l’assemblage en acier.

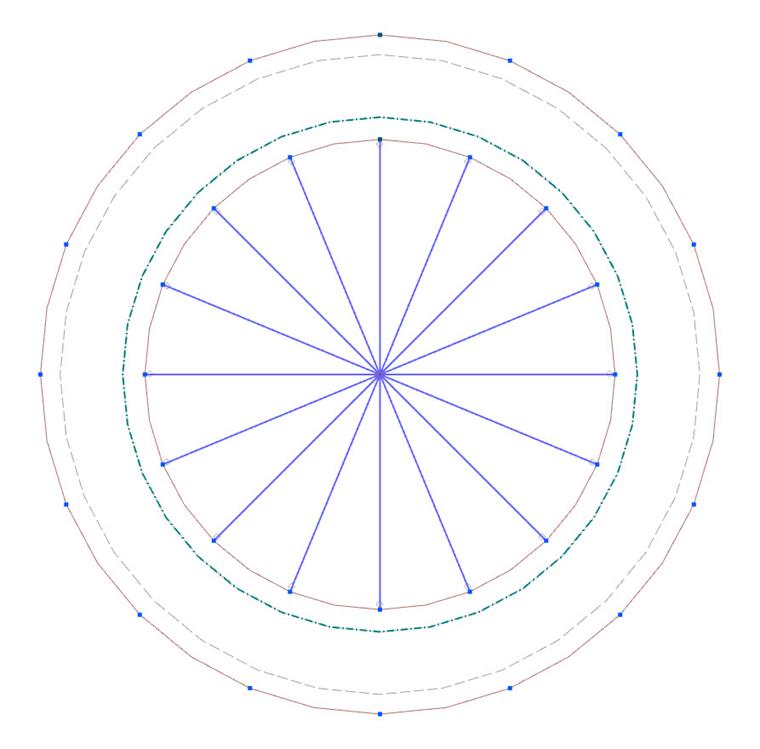

Analyse de la rigidité

Pour déterminer la rigidité de l’assemblage, deux sous-modèles sont utilisés. Il s’agit du modèle principal EF de rigidité équivalente (sous-modèle de rigidité), un modèle de coque détaillé identique au modèle utilisé pour l’analyse statique, à l’exception de la charge et de l'appui, et du sous-modèle EF de rigidité auxiliaire (sous-modèle de rigidité auxiliaire), utilisé pour prendre en compte les effets des déformations des barres connectées.

Les paramètres de calcul du « sous-modèle de rigidité » sont gérés dans la configuration pour l’analyse de rigidité. Ce paramètre vous permet de sélectionner le « type d’analyse » (géométriquement linéaire ou second ordre P-Δ) ainsi que de définir le « Nombre maximal d’itérations » et le « Nombre d’incréments de charge ». Vous pouvez également contrôler la taille du modèle et les paramètres de maillage, de manière similaire aux paramètres de configuration pour l’ELU appliqués à l’analyse contrainte-déformation de l’assemblage. D’autres paramètres de modèle sont également adoptés à partir de la configuration pour l’ELU.

Les composantes de charge appliquées aux deux sous-modèles (sous-modèle de rigidité et sous-modèle de rigidité auxiliaire) correspondent aux résistances d'assemblages à examiner. La rigidité est analysée individuellement pour chaque barre du nœud. La barre analysée est chargée à l’extrémité par une charge de faible ampleur, correspondant au type et à la direction de la rigidité examinée S (SN+, SN-, SMy+, SMy-, SMz+, SMz-). Les autres barres de l’assemblage sont supportées de manière rigide à leurs extrémités. La grandeur de charge pour déterminer la « rigidité initiale » dépend des cotations de chaque barre connectée.

Après le calcul, le sous-modèle de rigidité est utilisé pour déterminer la déformation (rotation ou déplacement) à l’extrémité de chaque barre analysée. La déformation issue du sous-modèle de rigidité auxiliaire est soustraite de cette déformation pour tenir compte de la rigidité des barres connectées. Le résultat est la rigidité calculée de l’assemblage obtenue à partir de la charge et de la déformation. Sur la base de cette rigidité, les assemblages peuvent être classés comme « articulés », « semi-rigides » ou « rigides ».