Анализируемые в надстройке Стальные соединения соединения используют вспомогательную модель конечно-элементного стального соединения („субмодель”) для расчета. Эта модель создается на основе топологии соединения. Отдельные расчетные компоненты, такие как пластины, сварные швы или болты, представлены в этой модели основными КЭ объектами – поверхностями или стержнями, которые дополняются специальными объектами, такими как поверхностные контакты или жесткие соединения. Этот подход позволяет сравнить поведение основных компонентов с аналитическими формулами из норм проектирования. С помощью этой „субмодели” можно анализировать несущую способность и устойчивость от неплоскостной деформации, а также жесткость и способность соединения к деформации.

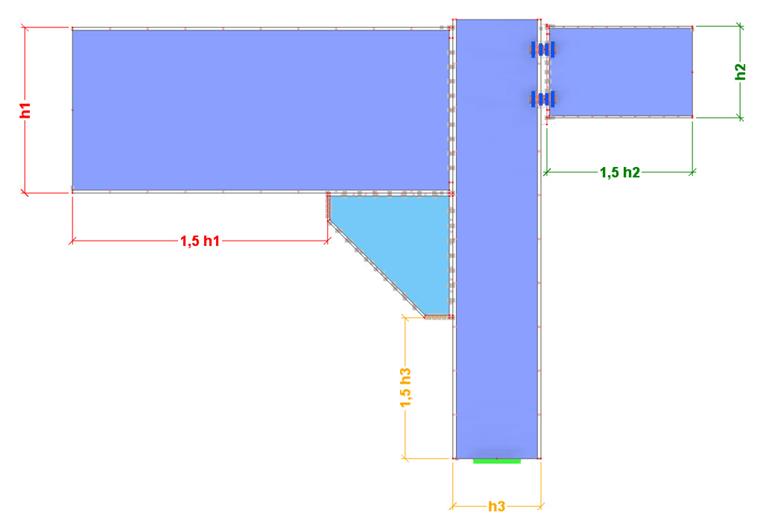

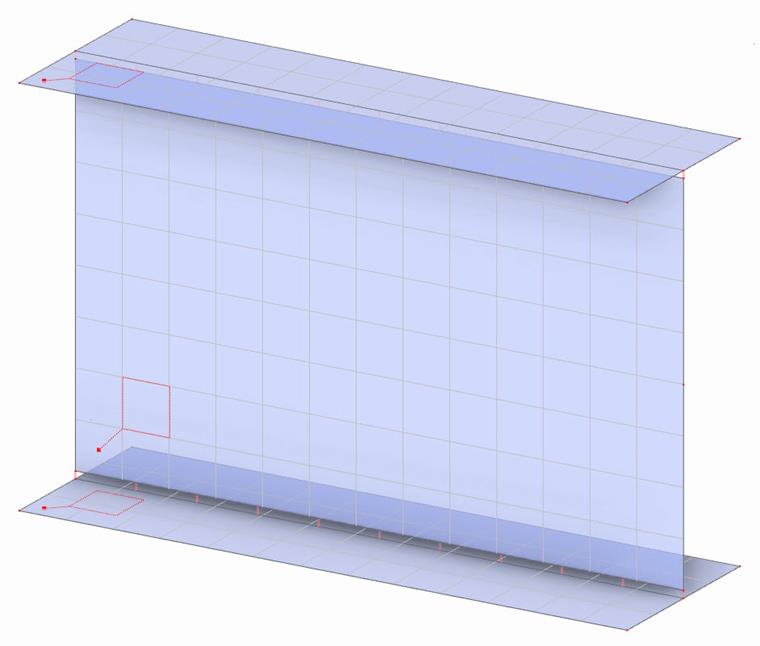

Размеры субмодели определяются пропорционально размеру сечения присоединенных стержней. Стержни, которые моделируются как 2D поверхности, удлиняются осевым образом за пределы компонентов соединения на величину, кратную наибольшему размеру сечения. Этот множитель по умолчанию равен 1,5, но может быть изменен в Конфигурация несущей способности. В качестве отправной точки для расстояния используется самая удаленная от соединения компонента.

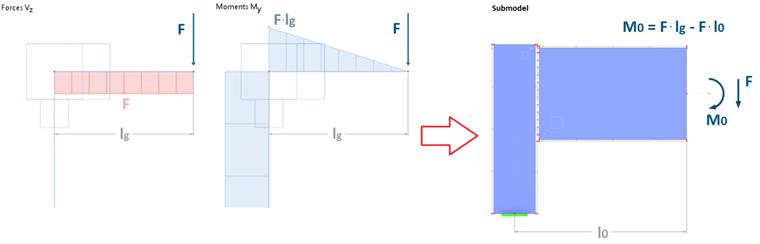

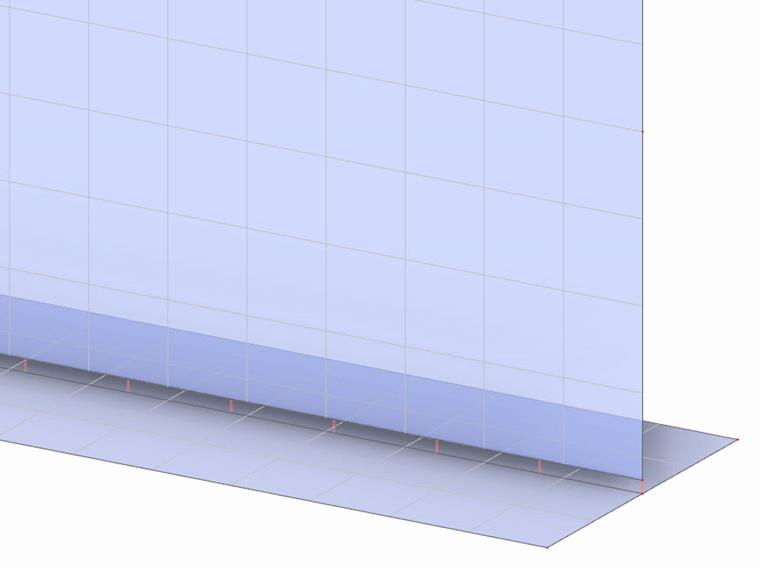

Конец присоединенного стержня в субмодели в зависимости от настроек пользователя либо жестко закреплен, либо нагружен эквивалентной нагрузкой, рассчитанной в глобальной модели. Нагрузки на концах стержней основаны на поперечных усилиях из общей модели с учетом соответствующих настроек статического анализа и корректируются таким образом, чтобы их воздействие соответствовало поперечным усилиям на соответствующий компонент в узле, к которому относится соединение. Концы стержня укрепляются жесткой поверхностью, чтобы предотвратить деформацию сечения и избежать концентрации напряжений в нагружаемом или закрепленном узле.

По умолчанию вспомогательная модель стального соединения использует геометрически линейный анализ в сочетании с нелинейной моделью материалов для расчета несущей способности. Для анализа нелинейностей модели применяется итеративный метод Ньютона-Рапсона. Нелинейный анализ второго порядка (P-Δ) используется как настройка по умолчанию для структурного анализа при оценке устойчивости, тогда как для анализа стабильности используется линейный метод собственных значений. Дополнительную информацию можно найти в главе Настройки для статического анализа руководства RFEM.

Если в статическом анализе главной модели учитывается теория второго или третьего порядка, это может привести к несогласованности между главной моделью (равновесие устанавливается на деформированной системе) и субмоделью (силы оказываются на недеформированную субмодель). Однако для типичных конструкций этот эффект должен быть незначителен.

Модель материала

Поверхности, представляющие пластины стержней и вставленные пластины в субмодели, имеют равномерную толщину и подчиняются изотропно-пластической модели материала. Гипотеза о разрушении напряжения основана на критериуме текучести фон Мизеса. Используется билинейная диаграмма, согласно которой материал деформируется упруго до предела текучести под действием модуля упругости стали. В последующей пластической фазе пластический модуль равен 1/1000 модуля упругости.

Критерий для определения предельной прочности соответствует 5%-ному эквивалентному пластическому деформированию по Мизесу. Это значение рекомендуется, но может быть изменено в Конфигурация несущей способности. Это позволяет использовать пластическое поведение стали и перераспределение напряжений в соединении. Это соответствует реальному поведению стального соединения в хорошем приближении.

Стержни и пластины

Для моделирования плоских стержневых пластин и вставных пластин используется геометрический тип Плоскость и тип жесткости Стандартный. Поверхности имеют равномерную толщину и снабжены изотропно-пластической моделью материала, которая описана в разделе Модель материала. Поверхности являются 2D объектами, которые расположены в средних слоях пластин. Если отдельные пластины, представляющие стержень, не могут быть соединены напрямую через свои границы, используется соединение с помощью жестких соединений. Тип соединения „Линия к линии” соединяет граничную линию соединяемой пластины с встроенной линией, созданной в плите, к которой она прикреплена. Это соединение используется, например, для I профилей.

Стержни или их части из неплоских поверхностей, таких как круглые полые профили или закругленные прямоугольные полые профили, моделируются сегментацией криволинейного участка как более мелкие плоские поверхности. Эти поверхности имеют те же свойства, что и поверхности, используемые для плоских пластин. Степень сегментации может быть настроена пользователем в Конфигурация несущей способности.

Сетка

Настройки сетки для всех поверхностей позволяют использовать треугольные и четырехугольные конечные элементы с опцией „Генерация равных квадратов, где возможно”.

Пластины каждого стержня имеют одинаковый размер элемента сетки. Минимальные и максимальные размеры элементов по умолчанию установлены. Размер элемента определяется из размера сечения стержня. По умолчанию самая длинная сторона сечения делится на восемь частей. Настройка сетки для вставленных пластин обрабатывается отдельно: размер элемента сетки определяется из самой длинной стороны пластины. Для пластины без болтов по умолчанию создается восемь элементов на более длинной стороне, а для закрепленной болтами пластины – 16 элементов.

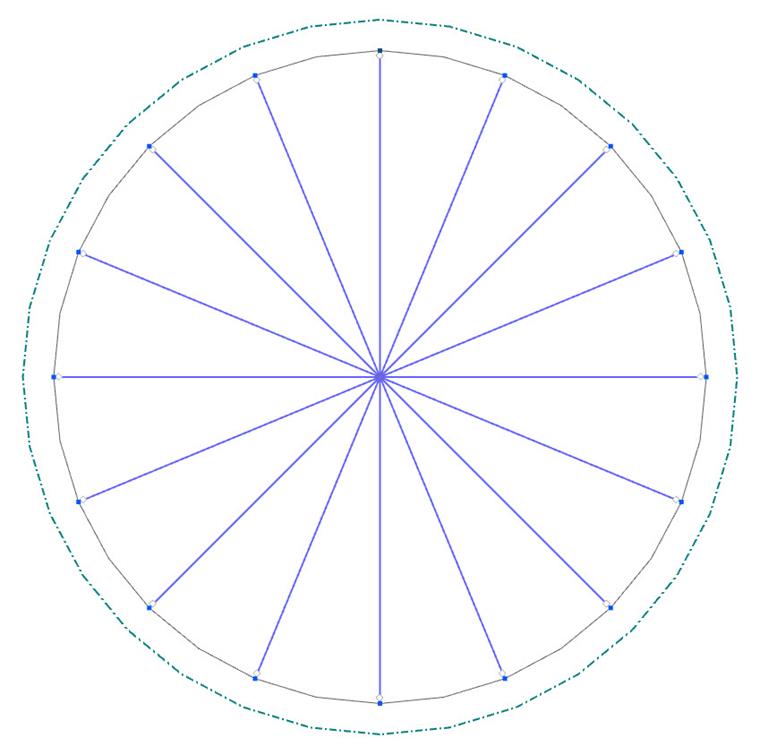

В области болтов применяется круговая сетка узлов на поверхностях болтами закрепленных пластин. Для этой круговой сетки узлов возможно установить радиус как кратное радиусу отверстия для болта, а также установить количество элементов на кромке отверстия.

Для замещающей поверхности шва могут быть установлены максимальное количество элементов вдоль длины сварного шва, а также минимальный и максимальный размеры элементов.

Узлы сетки соединяются с помощью жестких соединений и поверхностных контактов с соединенными линиями или поверхностями. Это влияет на сетку соединенной поверхности, так как их дискретизация не полностью независима.

Болты

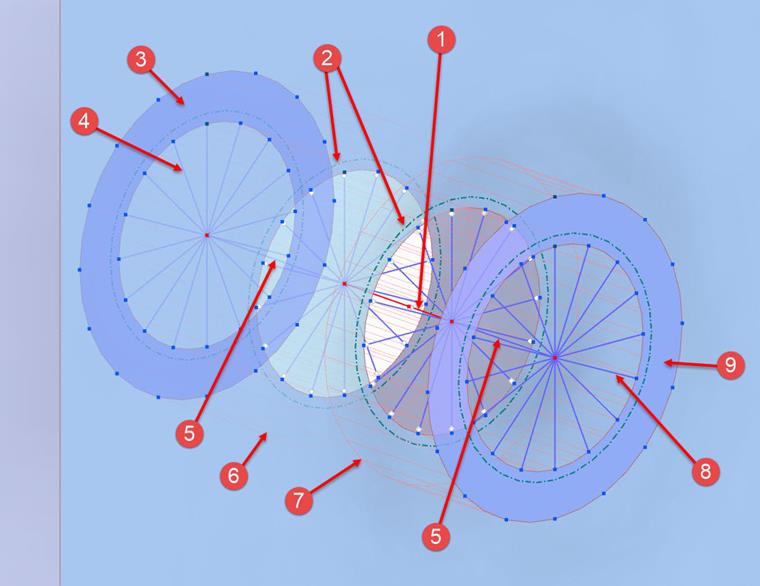

Модель болта состоит из системы стержней, поверхностей и поверхностных контактов, представляющих отдельные части болта: стержень, головка и гайка. Для каждого болта в закручиваемых пластинах автоматически создается отверстие.

Отверстие заполняется радиально расположенными стержнями, называемыми „спицами”. Эти стержни типа „Балка” служат для передачи сдвиговой силы между стержнем болта и пластиной. Количество этих стержней зависит от настройки сетки и соответствует количеству элементов на окружности отверстия. Сечение этих стержней представляет собой „массовый прямоугольник”, размеры которого зависят от количества стержней и размеров закручиваемых пластин. Они соответствуют площади стержня болта в опоре.

Шарнир стержня назначается узлам, в которых спицы соединяются с пластиной. Шарнир настраивается таким образом, чтобы стержни не укрепляли отверстие в пластине и передавали только сдвиговую силу между пластиной и болтом.

Элементы спицы имеют нелинейность типа „Отказ при растяжении”, чтобы в активной части болта работала только сжимаемая часть. Им назначается изотропно линейно-упругий материал, соответствующий стали в упругом состоянии.

Модель головки болта и гайки также использует ряд радиальных стержней („спиц”), так как они относятся к отверстию закручиваемой пластины. Однако эти спицы отличаются размерами сечения, чтобы отображать высоту головки болта или гайки. Кроме того, им не назначаются шарниры на концах стержней или нелинейность отказа. Этот набор спиц дополнительно усиливается кольцевой поверхностью, которая связана с радиально расположенными спицами. Для поверхности используется геометрический тип „Плоскость” и тип жесткости „Стандартный” с равномерной толщиной, соответствующей высоте головки болта или гайки.

Центры радиальной системы стержней, представляющих головку болта, стержень болта в отверстии и гайку болта, связаны стержнем, который представляет собой головку болта и резьбу. Ему назначается тип стержня „Балка”, и он называется „Стержнем”. Стержень имеет круглое сечение, площадь которого соответствует напряженному сечению болта. Материал сечения является изотропным линейно-упругим.

Тип стержня „Жесткость” используется в разделе между закручиваемыми пластинами. Матричная жесткость соответствует стержню, используемому между головкой болта (или гайкой) и закручиваемой пластиной; единственное отличие — это существенно повышенная жесткость изгиба. Если жесткость не была бы адаптирована, это привело бы к физически нереалистичному изгибу болта в месте, где силы на самом деле исключительно передаются через сдвиг. Пластическое поведение этой части стержня болта отображается шарниром с нелинейностью типа „Диаграмма” на границе закручиваемых пластин.

Сжатия, возникающие при контакте закручиваемых пластин и между этими пластинами и головкой болта или гайкой, передаются через поверхностные контакты. Эти контакты устанавливаются между поверхностью кольца головки болта и поверхностью, представляющей первую закручиваемую пластину, между отдельными закручиваемыми пластинами, которые соприкасаются, и между поверхностью, представляющей последнюю закручиваемую пластину и кольцом гайки. Тип поверхностного контакта устанавливается „Отказ при объеме” перпендикулярно к поверхностям и „Жесткое трение“ при контакте параллельно поверхности. Коэффициент трения устанавливается на величину, близкую к нулю. Эти контакты позволяют создать правильное напряжение на стержне болта. Проектная растягивающая и поперечная силы как результат внутренних сдвиговых сил в направлениях y и z, используемые для проектных проверок, возникают на стержне между закручиваемыми пластинами.

Цифры на приведенной выше иллюстрации обозначают следующие компоненты:

| 1 | Стержень – типа „Жесткость" |

| 2 | Отверстие болта – спицы |

| 3 | Гайка – кольцо поверхности |

| 4 | Гайка – спицы |

| 5 | Стержень болта |

| 6 | Гайка – поверхностный контакт |

| 7 | Головка болта – поверхностный контакт |

| 8 | Головка болта – спицы |

| 9 | Головка болта – кольцо поверхности |

Предварительно натянутые болты

Предварительное натяжение болта применяется в рамках отдельного случая нагрузки в субмодели. Этот случай нагрузки Предварительное натяжение болта затем учитывается в качестве начального состояния для фактического проектного случая нагрузки. В зависимости от фактора предварительной натяжки, который задается в Конфигурация несущей способности (и по умолчанию равен 0,7 согласно EN 1993-1-8), предварительное натяжение на стержне болта применяется как нагрузка на стержни в зависимости от прочности на растяжение.

Сварные швы

Модель полностью проплавленных стыковых сварных швов использует прямое соединение между свариваемыми плитами. Это реализуется через жесткие связи типа „Линия к линии”. Связь аналогична соединению между частями сечения стержня (пластин стержня). Этот тип жесткой связи использует опции „Пользовательское распределение” и „Игнорировать влияние расстояния”.

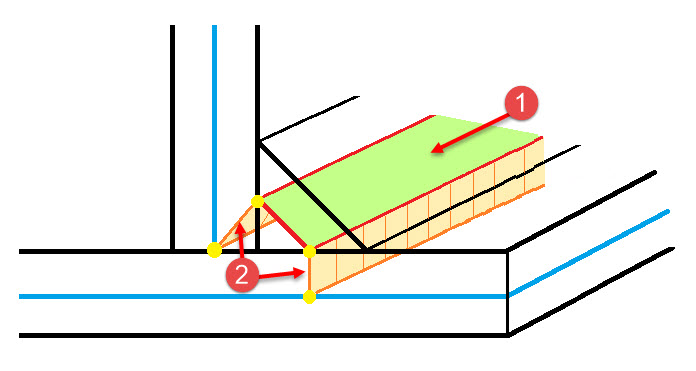

Модель угловых сварных швов также использует систему жестких связей (см. ➁ в следующей графике) и заменяющих поверхностей (см. ➀ в следующей графике) для сварного соединения.

Тип жесткой связи – „Линия к линии” с опциями „Пользовательское распределение” и „Игнорировать влияние расстояния”, при этом край присоединяемой пластины соединяется с кромкой заменяющей поверхности сварного шва, а вторая кромка соединяется с опорной пластиной. Заменяющая поверхность расположена на половине высоты треугольного сечения углового шва. Эта высота называется „Горловина” углового шва. Заменяющая поверхность углового шва имеет тип жесткости „Стандартный” и равномерную толщину с размерами, соответствующими горловине сварного шва. Применяется специально адаптированная к критериям разрушения ортотропно-пластическая модель материала.

Модель материала для сварного шва настроена таким образом, чтобы соответствовать сварочному поведению, учитываемому в стандартах. Это означает, что на замещающей поверхности возникают только те напряжения, которые соответствуют компонентам напряжения шва σ⊥, τ⊥ и τ||. В остальных направлениях напряжений жесткость замещающей поверхности близка к нулю.

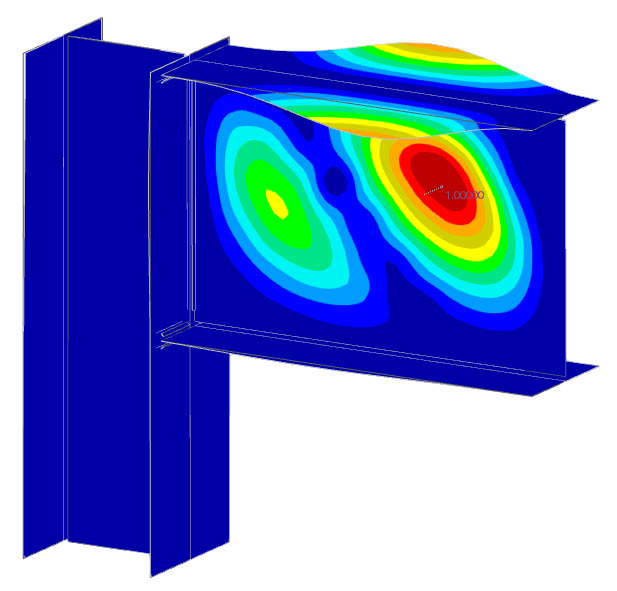

Анализ на выпучивание

Подход с использованием „вспомогательной модели КЭ стального соединения” также хорошо подходит для оценки выпучивания стальных пластин с помощью анализа КЭ оболочковой модели. Для этой цели модель, используемая для статического анализа, модифицируется определенным образом, чтобы в конечном итоге была применена „вспомогательная модель для выпучивания стального соединения” („вспомогательная модель на выпучивание”).

Измененные настройки „вспомогательной модели на выпучивание” следующие:

- Все используемые материалы считаются упругими (материал стержней и пластин, все части модели болта, замещающая поверхность сварного шва).

- Модель нагружается на концах с помощью заданных узловых деформаций вместо сил из глобальной структурной модели. Эти деформации соответствуют узловым нагрузкам, но их использование гарантирует, что свободные стержни не окажут негативного влияния на результаты анализа устойчивости.

- По умолчанию вспомогательная модель на выпучивание использует тип анализа „Второго порядка (P-Δ)” для статического анализа и „Метод собственных значений (линейный)” с четырьмя наименьшими собственными значениями для анализа устойчивости.

После расчета модель предоставляет необходимое число собственных значений с соответствующим критическим коэффициентом нагрузки. Пользователю предоставляется возможность судить, является ли устойчивость стального соединения достаточной.

Анализ жесткости

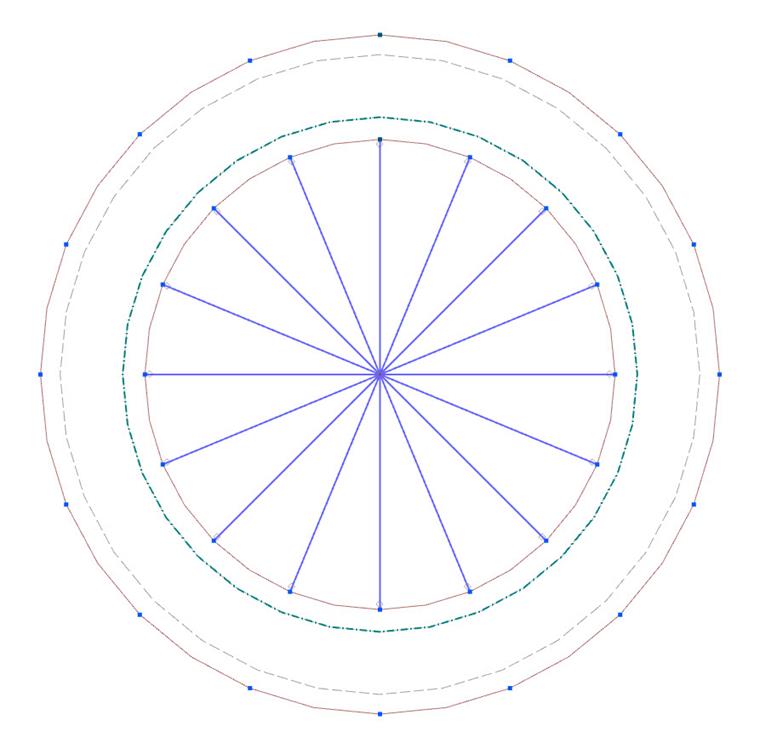

Для определения жесткости соединения используются две вспомогательные модели. Это основная модель вспомогательная КЭ для определения жесткости (вспомогательная модель для жесткости) – детализированная оболочковая модель, идентичная использованной для статического анализа субмодели, за исключением нагружения и закрепления – и вспомогательная модель для жесткости обводов (вспомогательная модель для учета жесткости обводов), которая учитывает влияние деформаций соединенных стержней.

Настройки „вспомогательной модели для жесткости” управляются в Конфигурация анализа жесткости. Эти настройки позволяют выбрать „Тип анализа” (геометрически линейный или второго порядка P-Δ), а также определить „Максимальное количество итераций” и „Количество ступеней нагрузки”. Кроме того, пользователь может управлять размерами модели и настройками сетки, аналогично настройкам конфигурации несущей способности, которые применяются для анализа напряжение-деформация соединения. Остальные параметры модели также перенимаются из конфигурации несущей способности.

Компоненты нагрузки, которые прилагаются в обеих вспомогательных моделях (вспомогательная модель жесткости и вспомогательная модель жесткости обводов), соответствуют исследуемым жесткостям соединений. Жесткость оценивается для каждого стержня в соединении отдельно. Анализируемый стержень нагружается на конце небольшой нагрузкой, величина которой соответствует типу и направлению исследуемой жесткости S (SN+, SN-, SMy+, SMy-, SMz+, SMz-). Остальные стержни в соединении жестко закреплены на концах. Размер нагрузки, используемой для определения начальной жесткости, зависит от размеров каждого подключенного стержня.

После выполнения расчета вспомогательная модель жесткости используется для определения деформации (вращения или смещения) на конце каждого анализируемого стержня. Деформация из вспомогательной модели для учета жесткости обводов вычитается из этой деформации для учета жесткости подключенных стержней. Результат – это жесткость соединения, рассчитанная на основе нагрузки и деформации. На основе этой жесткости можно классифицировать соединения как „свободные”, „гибкие” или „жесткие на изгиб”.