Modele połączeń analizowanych w dodatku Połączenia stalowe korzystają z modelu FE połączenia stalowego („Submodel") do przeprowadzania analizy. Model ten jest tworzony na podstawie topologii połączenia. Poszczególne komponenty weryfikacyjne, takie jak blachy, spoiny czy śruby, są w tym modelu przedstawiane za pomocą podstawowych obiektów FE – powierzchnie lub pręty, uzupełniane o specjalne obiekty, takie jak kontakty powierzchniowe czy sztywne połączenia. Podejście to umożliwia porównanie zachowania komponentów podstawowych z analitycznymi wzorami norm projektowych. Dzięki temu „submodelowi" można analizować nośność, wytrzymałość wyboczeniową, sztywność oraz zdolność do odkształceń połączenia.

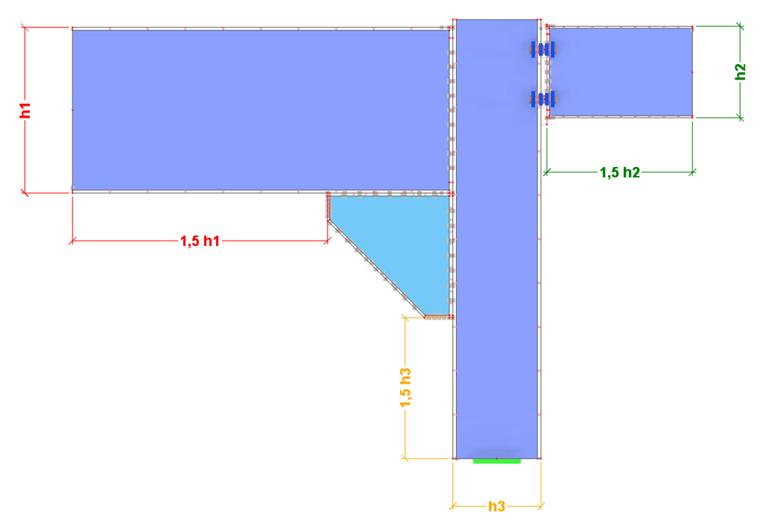

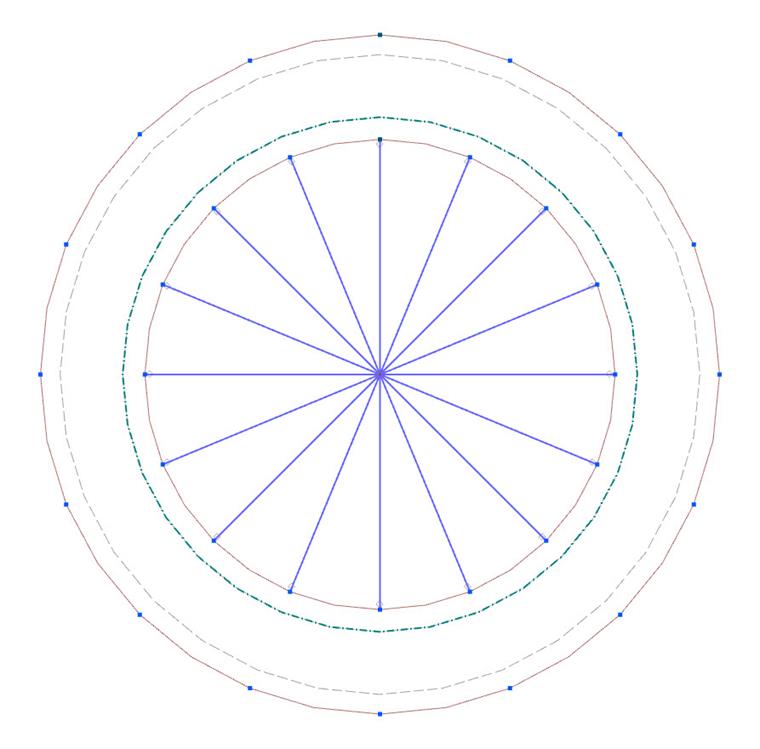

Wymiary submodelu są określane proporcjonalnie do rozmiaru przekroju podłączonych prętów. Pręty symulowane za pomocą powierzchni 2D są osiowo przedłużane poza elementy połączenia o wielokrotność największego wymiaru przekroju. Standardowo ten czynnik wynosi 1,5, ale można go dostosować w konfiguracja nośności. Punktem odniesienia dla odległości jest najbardziej oddalony komponent połączenia.

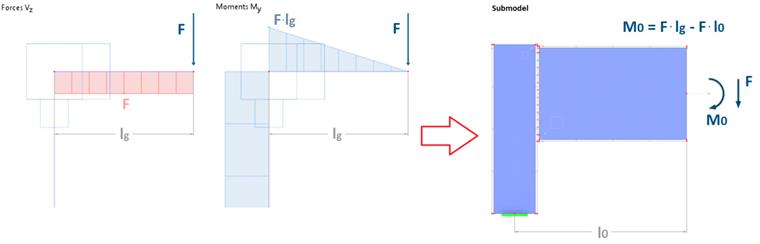

W submodelu zakończenie podłączonego pręta może być w zależności od ustawień użytkownika sztywno podparte lub obciążone obliczaną w modelu globalnym siłą zastępczą. Obciążenia na końcach prętów są oparte na siłach przekrojowych z modelu globalnego, uwzględniając odpowiednie ustawienia analizy statycznej i dostosowane w taki sposób, aby ich działanie odpowiadało siłom przekrojowym na danym elemencie w węźle przypisanym do połączenia. Końce pręta są wzmocnione za pomocą sztywnej powierzchni, aby zapobiec zdeformowaniu przekroju i uniknąć koncentracji naprężeń w obciążonym lub podpartym węźle.

Domyślnie, zastępczy model FE połączenia stalowego wykorzystuje geometryczną liniową analizę w połączeniu z nieliniowym modelem materiałowym do obliczeń nośności. Do analizy nieliniowości modelu stosuje się iteracyjną metodę Newtona-Raphsona. Standardowo dla analizy strukturalnej przy ocenie wyboczenia stosuje się nieliniową analizę drugiego rzędu (P-Δ), natomiast do analizy stabilności stosuje się liniową metodę wartości własnych. Więcej informacji można znaleźć w rozdziale Ustawienia analizy statycznej w podręczniku RFEM.

Jeśli w analizie statycznej głównego modelu uwzględnia się teorię drugiego lub trzeciego rzędu, może to prowadzić do niespójności między modelem głównym (równowaga jest osiągana w zdeformowanym systemie) a submodelem (siły przyłożone są do nieodkształconego submodelu). Jednak w typowych systemach konstrukcyjnych efekt ten powinien być zaniedbywalny.

Model materiałowy

Powierzchnie, które przedstawiają płyty prętowe i wstawiane blachy w submodelu, mają jednolitą grubość i podlegają izotropowo-plastycznemu modelowi materiałowemu. Hipoteza zniszczenia opartego na naprężeniach bazuje na kryterium płynięcia von Misesa. Używany jest dwuliniowy wykres, zgodnie z którym materiał deformuje się sprężyście do granicy plastyczności przy module sprężystości stali. W następnej fazie plastycznej moduł plastyczny wynosi 1/1000 modułu sprężystości.

Kryterium określania granicy wytrzymałości odpowiada 5% równoważnemu odkształceniu plastycznemu von Misesa. Wartość ta jest zalecana, ale może być dostosowana w konfiguracja nośności. Umożliwia to wykorzystanie plastycznego zachowania stali i redystrybucji naprężeń w połączeniu. To odpowiada rzeczywistemu zachowaniu połączenia stalowego w dobrym przybliżeniu.

Pręty i blachy

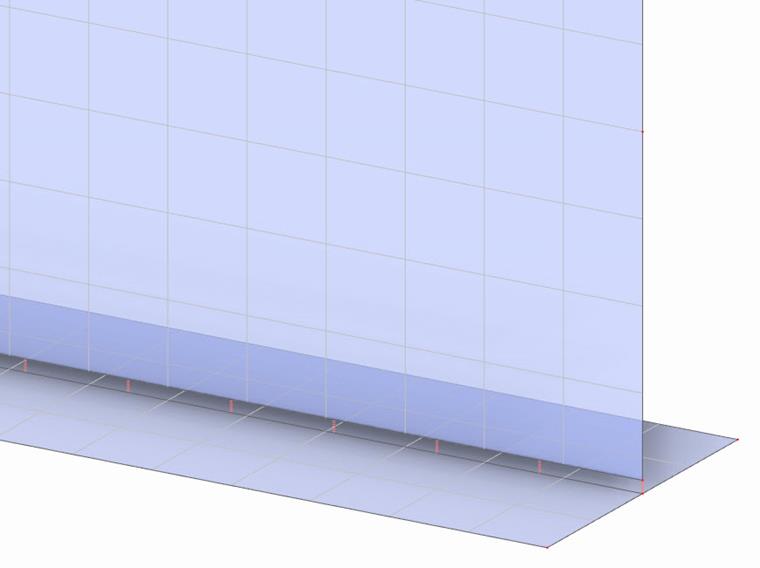

Do modelowania płaskich płyt prętowych i wstawianych płyt stosowane są typy geometrii Płaszczyzna i typy sztywności Standard. Powierzchnie mają jednolitą grubość i są wyposażone w izotropowy plastyczny model materiałowy opisany w sekcji Model materiałowy. Powierzchnie są obiektami 2D, które znajdują się w płaszczyznach środkowych blach. Jeśli poszczególne blachy reprezentujące pręt nie mogą bezpośrednio połączyć się poprzez swoje linie graniczne, stosuje się połączenie za pomocą sztywnych połączeń. Typ połączenia „Linia do linii” łączy linię graniczną połączonej blachy z linią wstawioną w blachę, z którą jest połączona. Takie połączenie jest przykładowo stosowane dla profili I.

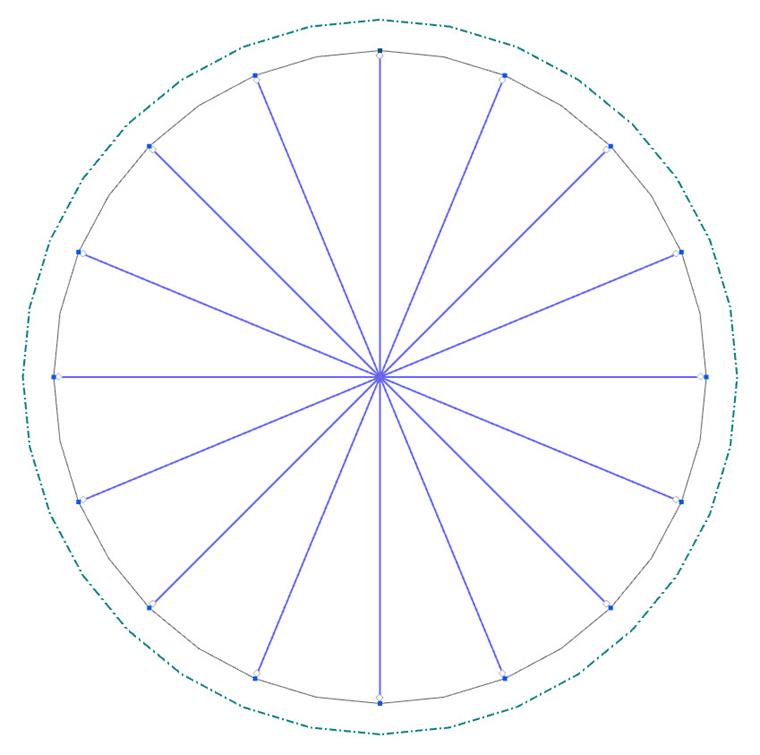

Pręty lub ich części z niepłaskich powierzchni, takich jak okrągłe profile rurowe czy zaokrąglone prostokątne profile rurowe, są modelowane poprzez segmentację zakrzywionej sekcji na mniejsze płaskie powierzchnie. Powierzchnie te mają takie same właściwości jak powierzchnie używane do płaskich blach. Stopień segmentacji może być dostosowany przez użytkownika w konfiguracja nośności.

Siatka

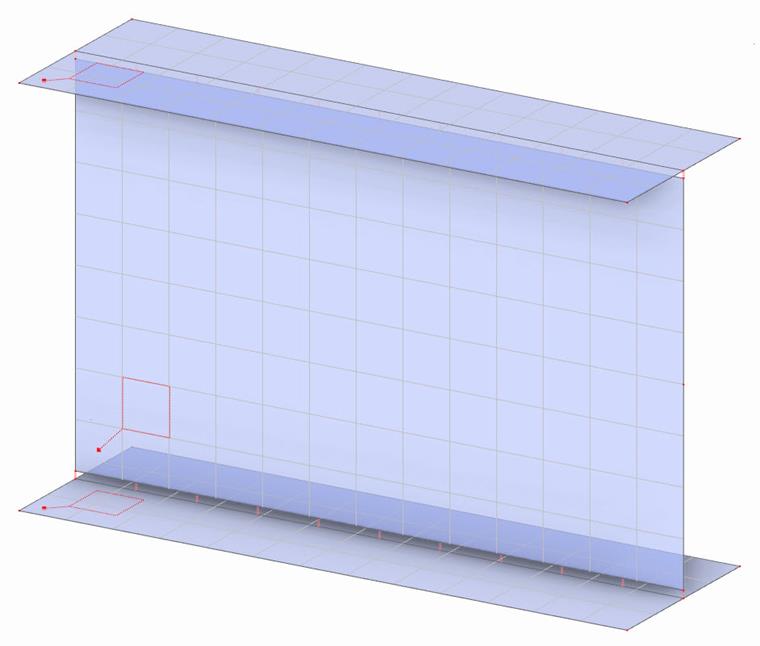

Ustawienia siatki dla wszystkich powierzchni umożliwiają generowanie elementów skończonych trójkątnych i czworokątnych z opcją „Generuj równe kwadraty, gdzie to możliwe”.

Blachy każdego pręta mają taką samą wielkość elementu siatki. Minimalne i maksymalne rozmiary elementów są ustawiane domyślnie. Wielkość elementu jest określana na podstawie rozmiarów przekroju pręta. Domyślnie najdłuższa krawędź przekroju dzielona jest na osiem części. Ustawienie siatki dla wstawianych blach jest traktowane osobno: Wielkość elementu siatki jest określana na podstawie najdłuższej krawędzi blachy. Dla blachy bez śrub, domyślnie tworzy się osiem elementów na dłuższej krawędzi, dla blachy ze śrubami, standardowo są to 16 elementy.

W obszarze śrub stosuje się okrągłe siatkowanie węzłów na powierzchniach przykręconych blach. Dla tego okrągłego siatkowania węzłów można ustawić promień jako wielokrotność promienia otworu śruby oraz określić liczbę elementów na krawędzi otworu.

Dla powierzchni zastępczej spoiny można określić maksymalną liczbę elementów wzdłuż długości spoiny, a także minimalny i maksymalny rozmiar elementów.

Węzły siatki są łączone z liniami lub powierzchniami za pomocą Sztywne połączenia i Kontakty powierzchni. Ma to wpływ na siatkę połączonej powierzchni, co oznacza, że jej dyskretyzacja nie jest całkowicie niezależna.

Śruby

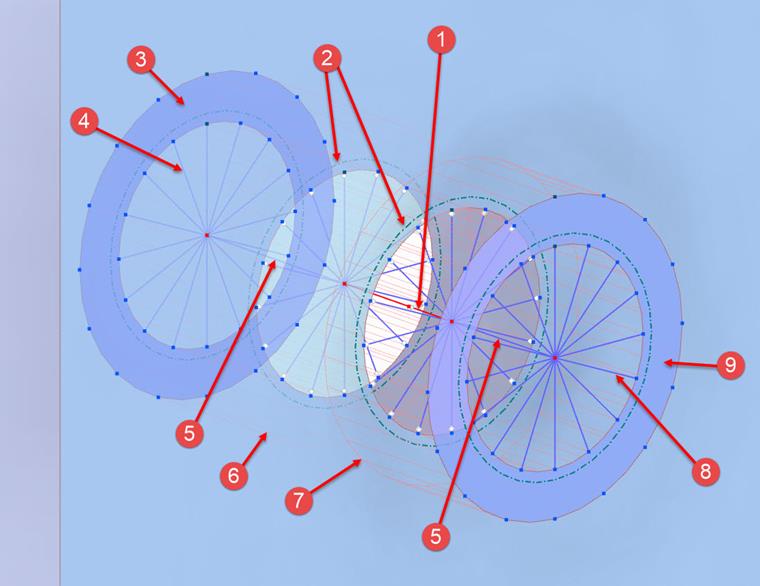

Model śrub składa się z systemu prętów, powierzchni i kontaktów powierzchniowych, które przedstawiają poszczególne części śruby: trzon, głowicę i nakrętkę. Dla każdej śruby automatycznie generowany jest otwór w przykręconych blachach.

Otwór jest wypełniony promieniowo rozmieszczonymi prętami, zwanymi „szprychami”. Te pręty o typie „Belka” służą do przenoszenia siły ścinającej między trzonem śruby a blachą. Liczba tych prętów zależy od ustawień siatki i odpowiada liczbie elementów na krawędzi otworu. Przekrój tych prętów to „masywne prostokątne”, którego wymiary są wpływane przez liczbę prętów i wymiary przykręconych blach. Odpowiadają one obszarowi trzonu śruby w łożysku.

Przegub prętowy jest przypisywany do węzłów, w których szprychy są łączone z blachą. Przegub jest ustawiony tak, aby pręty nie usztywniały otworu w blachach i przenosiły wyłącznie siłę ścinającą między blachą a śrubą.

Elementy szprych mają nieliniowość typu „Zniszczenie przy rozciąganiu”, aby działała tylko sprężynka skompresowanej części śruby. Przydziela się im izotropowy materiał liniowy sprężysty, odpowiadający stali w stanie sprężystym.

Model głowicy śruby i nakrętki również używa szeregu radialnych prętów („szprych”), ponieważ odnosi się do otworu w przykręconej blachy. Te szprychy różnią się jednak wymiarami przekroju, aby reprezentować wysokość głowicy śruby lub nakrętki. Ponadto nie przypisywane są przeguby na końcach prętów ani nieliniowości związane z ich przerwaniem. Ten zestaw szprych rozbudowywany jest poprzez powierzchnię pierścieniową, która jest połączona z radialnie rozmieszczonymi szprychami. Dla powierzchni używany jest typ geometrii „Płaszczyzna” i typ sztywności „Standard”, z równomierną grubością, odpowiadającą wysokości głowicy śruby lub nakrętki.

Środki radialnych systemów prętów, które reprezentują głowicę śruby, trzon śruby w otworze i nakrętkę, są połączone prętem, który reprezentuje głowicę śruby i gwint. Przypisywany jest do niego typ pręta „Belka”, i jest nazywany „Trzon”. Trzon ma okrągły przekrój, którego obszar odpowiada przekrojowi naprężenia śruby. Materiał przekroju to izotropowy materiał liniowy sprężysty.

Typ pręta „Sztywność” jest używany w sekcji między przykręconymi blachami. Macierz sztywności odpowiada prętowi, który jest używany między głowicą śruby (lub nakrętką) a przykręconą blachą; jedyną różnicą jest znacznie zwiększona sztywność na zginanie. Jeśli sztywność nie byłaby dostosowana, nastąpiłoby fizycznie nierealne zginanie śruby w miejscu, gdzie rzeczywiście siły są przenoszone wyłącznie przez ścinanie. Plastyczne zachowanie tej części trzonu śruby jest przedstawiane przez przegub prętowy, typu nieliniowości „Wykres”, na interfejsie przykręconych blach.

Siły ściskające, które występują podczas kontaktu przykręconych blach i między tymi blachami a głowicą śruby lub nakrętką, przenoszone są przez Kontakty powierzchni. Są one ustalane między powierzchnią pierścienia głowicy śruby a powierzchnią, która reprezentuje pierwszą przykręconą blachę, między poszczególnymi przykręconymi blachami stykającymi się ze sobą i między powierzchnią, która reprezentuje ostatnią przykręconą blachę, i pierścieniem nakrętki. Typ kontaktu powierzchniowego jest ustawiony w kierunku prostopadłym do powierzchni na „Zniszczenie przy rozciąganiu” i przy kontakcie równoległym do powierzchni na „Sztywne tarcie”. W tym przypadku współczynnik tarcia jest ustawiany na wartość bliską zeru. Te kontakty umożliwiają generowanie odpowiedniej siły ścinającej na trzonie śruby. Siła rozciągająca i siła ścinająca jako wynik wewnętrznych sił ścinających w kierunku y i z, używane do sprawdzania nośności, powstają na trzonie między przykręconymi blachami.

Liczby na powyższym rysunku oznaczają następujące komponenty:

| 1 | Trzon śruby – pręt typu „Sztywność" |

| 2 | Otwór śruby – szprychy |

| 3 | Nakrętka – pierścień powierzchniowy |

| 4 | Nakrętka – szprychy |

| 5 | Trzon śruby |

| 6 | Nakrętka – kontakt powierzchni |

| 7 | Głowica śruby – kontakt powierzchni |

| 8 | Głowica śruby – szprychy |

| 9 | Głowica śruby – pierścień powierzchniowy |

Śruby sprężone wstępnie

Sprężenie wstępne śruby jest wprowadzane jako oddzielny przypadek obciążeniowy w submodelu. Ten przypadek obciążeniowy Sprężenie wstępne śruby jest następnie uwzględniany jako stan początkowy dla rzeczywistego przypadku obciążeniowego do weryfikacji. Zgodnie z współczynnikiem sprężenia wstępnego, określonym w konfiguracja nośności (i domyślnie wynoszącym według EN 1993-1-8 0,7), sprężenie wstępne jest przyłożone jako obciążenie pręta na trzonie śruby w zależności od wytrzymałości na rozciąganie.

Spoiny

Model całkowicie przespawanych boksołączeń wykorzystuje bezpośrednie połączenie przespawanych blach. Jest realizowany za pomocą sztywnych połączeń typu „Linia do linii”. Połączenie przypomina połączenie między częściami przekroju pręta (płyty prętowe). Ten typ sztywnych połączeń korzysta z opcji „Własna dystrybucja” oraz „Ignoruj wpływ odległości”.

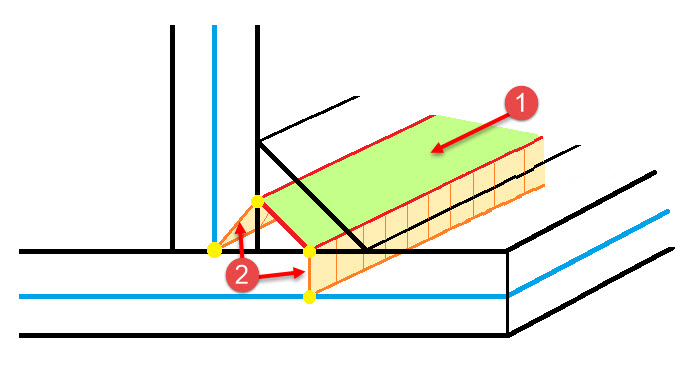

Model Kępowni również wykorzystuje system sztywnych połączeń (patrz ➁ na poniższej grafice) oraz powierzchnie zastępcze (patrz ➀ na poniższej grafice) do połączenia spawania.

Typ sztywnych połączeń to „Linia do linii” z opcjami „Własna dystrybucja” i „Ignoruj wpływ odległości”, gdzie krawędź przyspawanego arkusza jest połączona z krawędzią powierzchni zastępczej spoiny i krawędzią tej drugiej z arkuszem odniesienia. Powierzchnia zastępcza znajduje się na połowie wysokości trójkątnego przekroju spoiny. Ta wysokość jest określana jako „Grubość gardła” spoiny. Powierzchnia zastępcza kępowania ma typ sztywności „Standard” i jednolitą grubość z wymiarami odpowiadającymi grubości gardła spoiny. Zastosowano specjalnie dostosowany do kryteriów zniszczenia orthotropowo-plastyczny model materiałowy.

Model materiałowy spoiny jest ustawiony, aby odpowiadał zachowaniu spoiny uwzględnionemu w normach. Oznacza to, że tylko naprężenia, które odpowiadają komponentom naprężeń spoin σ⊥, τ⊥ i τ||, występują na powierzchni zastępczej. W pozostałych kierunkach naprężenia sztywność powierzchni zastępczej jest bliska zeru.

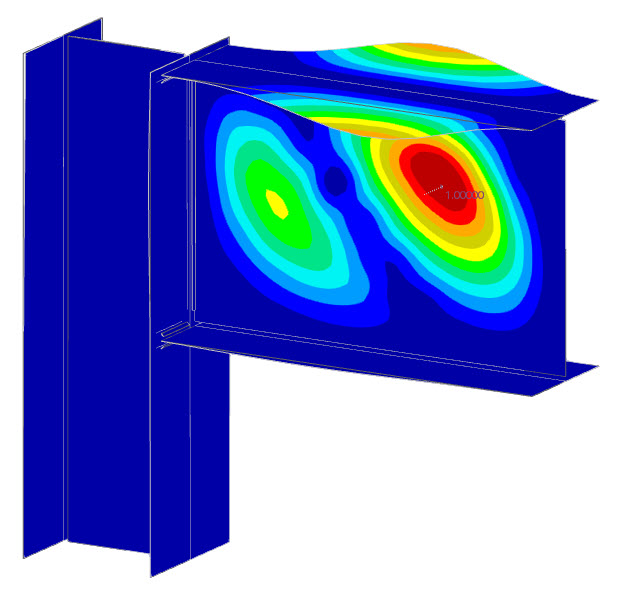

Analiza wyboczenia

Podejście „zastępczego modelu FE połączenia stalowego” jest również dobrym rozwiązaniem do oceny wyboczenia blach stalowych za pomocą analizy modelu powłokowego FE. W tym celu model używany do analizy statycznej jest w pewien sposób dostosowany, aby ostatecznie stosować „zastępczy model FE wyboczenia połączenia stalowego” („Submodel wyboczenia”).

Zmodyfikowane ustawienia „Submodelu wyboczenia” są następujące:

- Wszystkie używane materiały są traktowane jako sprężyste (materiał prętów i blach, wszystkie części modelu śruby, powierzchnia zastępcza spoiny).

Model jest obciążany z tych końców za pomocą wymuszonych odkształceń węzłów zamiast sił z modelu globalnego. Te odkształcenia odpowiadają obciążeniom węzłów, ale ich użycie zapewnia, że swobodne pręty nie wpływają negatywnie na wyniki analizy stabilności.

- Domyślnie, Submodel wyboczenia używa typu analizy „Drugiego rzędu (P-Δ)” dla analizy statycznej i „Metody wartości własnych (liniowej)” z czterema najniższymi wartościami własnymi do analizy stabilności.

Po przeprowadzeniu obliczeń model dostarcza wymaganą liczbę wartości własnych z odpowiednim współczynnikiem krytycznego obciążenia. Do użytkownika należy ocena, czy stabilność połączenia stalowego jest wystarczająca.

Analiza sztywności

Do określenia sztywności połączenia używa się dwóch submodeli. Głównym modelem jest Zastępczy model FE sztywności (Submodel sztywności) – szczegółowy model powłokowy, który poza obciążeniem i podporami jest identyczny z submodelem używanym do analizy statycznej – oraz Pomocniczy model FE sztywności (Pomocniczy submodel sztywności), który jest używany do uwzględnienia wpływu deformacji podłączonych prętów.

Parametry projektowe „Submodelu sztywności” są zarządzane w Konfiguracja analizy sztywności. Dzięki temu ustawieniu można wybrać „Typ analizy” (geometrycznie liniowy lub P-Δ drugiego rzędu) oraz zdefiniować „Maksymalną liczbę iteracji” i „Liczbę kroków obciążeniowych”. Można również kontrolować rozmiar modelu i ustawienia siatki, podobnie jak w ustawieniach konfiguracji nośności, które obowiązują dla analizy naprężeń i odkształceń połączenia. Inne parametry modelu są również przejmowane z konfiguracji nośności.

Komponenty obciążenia przyłożone do obu submodeli (Submodel sztywności i Pomocniczy submodel sztywności) odpowiadają sztywnościom złącza, którą należy zbadać. Sztywność jest analizowana osobno dla każdego pręta w złączu. Analizowany pręt jest obciążany na jego końcu obciążeniem o niewielkim module, odpowiadającym naturze i kierunkowi badanej sztywności S (SN+, SN-, SMy+, SMy-, SMz+, SMz-). Inne pręty w połączeniu są na swoich końcach sztywno podparte. Wielkość obciążenia do określenia „Początkowej sztywności” zależy od rozmiarów każdego podłączonego pręta.

Po zakończeniu obliczeń używa się Submodelu sztywności do określenia deformacji (obrót lub przesunięcie) na końcu każdego analizowanego pręta. Otrzymana deformacja z Pomocniczego submodelu sztywności jest odejmowana od tej deformacji, aby uwzględnić sztywność podłączonych prętów. Wynik to sztywność połączenia obliczona z obciążenia i deformacji. Na podstawie tej sztywności połączenia można je sklasyfikować jako „przegubowe”, „odkształcalne” lub „sztywne na zginanie”.