Wstęp

Metoda elementów skończonych jest każdorazowo stosowana w przypadkach, gdy problemów mechanicznych nie sposób rozwiązać analitycznie. Często w modelu uwzględniane są również efekty nieliniowe, takie jak uszkodzenie pod wpływem docisku (nieliniowość geometryczna), uplastycznienie (nieliniowość materiału) oraz zagadnienie kontaktu lub kinematyczne stopnie swobody. Wpływy te, zwłaszcza w przypadku nieliniowych modeli materiałowych, można uwzględnić przy użyciu iteracyjnej metody obliczeń.

Formulacja MES

Podstawowe kroki dla ustawiania MES (dalsze informacje można znaleźć w [1]):

- Słaba postać równań równowagi

δu

Virtuelle (Test-)Verschiebung

t0

Anfangslastfaktor

σdV

Innere Kräfte

ρbdV

Volumenkräfte

B

integriertes Gebiet

- Konwersja na notację Voigta z wykorzystaniem tensora 4 Stopień

C

Steifigkeitsmatrix

δε

Variation des Verzerrungszustands

B

integriertes Gebiet

ε

Dehnung

u

Verformung

- Notacja ta jest używana w dalszej części opracowania do przybliżonego rozwiązania równań MES dla materiałów nieliniowych.

- W tym celu pole przemieszczeń pomnożone zostaje przez funkcje podejścia.

u(x,t)

Verschiebung über Zeit (Lastinkrement)

H

Formfunktion

û

Knotenverschiebung

Podstawienie pochodnej przemieszczenia do postaci słabej. Zastosowane jest całkowanie numeryczne do obliczania przemieszczeń węzłowych, a następnie naprężeń i odkształceń w późniejszej fazie obróbki danych za pomocą przyjętego modelu materiałowego.

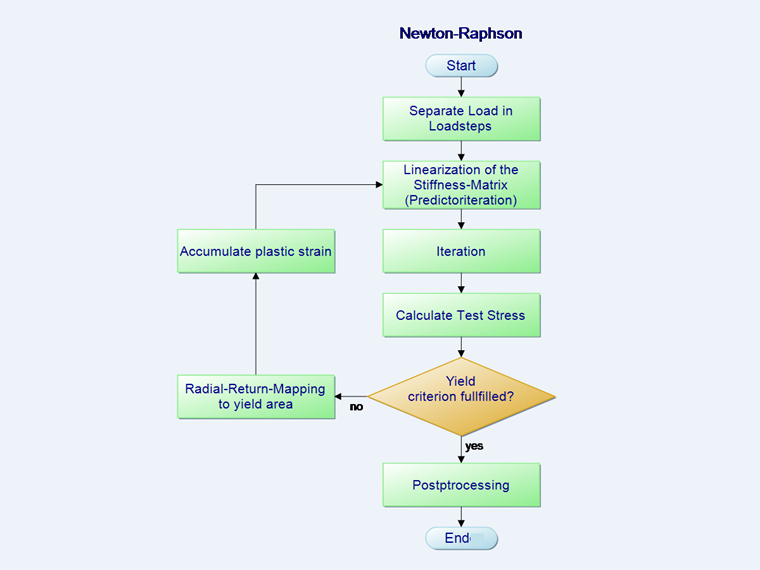

Sekwencja iteracji Newtona-Raphsona

Ze względu na nieliniowe zachowanie materiału, macierz materiału C w równaniu 2 zmienia się z każdym krokiem. Standardową metodą obliczeniową dla rozwiązania tego problemu jest tak zwana iteracja Newtona-Raphsona. Służy do linearyzacji funkcji w punkcie początkowym. W iteracji zawsze stosowana jest macierz sztywności C kroku wstępnego. W zlinearyzowanym kroku iteracji styczna jest umieszczana w punkcie zerowym funkcji.

Równania ujęte w schemacie blokowym na powyższym rysunku są następujące:

- Podział obciążenia na kroki obciążenia.

- Krok prognostyczny

K

Steifigkeitsmatrix des vorherigen Zeitschritts

t+Δtfext

Äußere Kräfte um eine weitere Laststufe erhöht

0tfint

Innere Kräfte des vorherigen Zeitschritts

ϕ

Verzerrung

- W punkcie 3 schematu (iteracja), obliczane jest całkowite odkształcenie pomniejszone o odkształcenie plastyczne (etap korekty). Celem obliczeń iteracyjnych jest zawsze to, aby suma obciążeń zewnętrznych i sił wewnętrznych wynosiła zero. Z numerycznego punktu widzenia nie jest to jednak możliwe. Dlatego definiuje się granicę przerwania iteracji ε, przy której obliczenia nie są kontynuowane jako wystarczająco dokładne.

R

Abbruchrate

fext

äußere Kräfte

fint

innere Kräfte

ε

Epsilon Abbruchrate

t

Zeitschritt

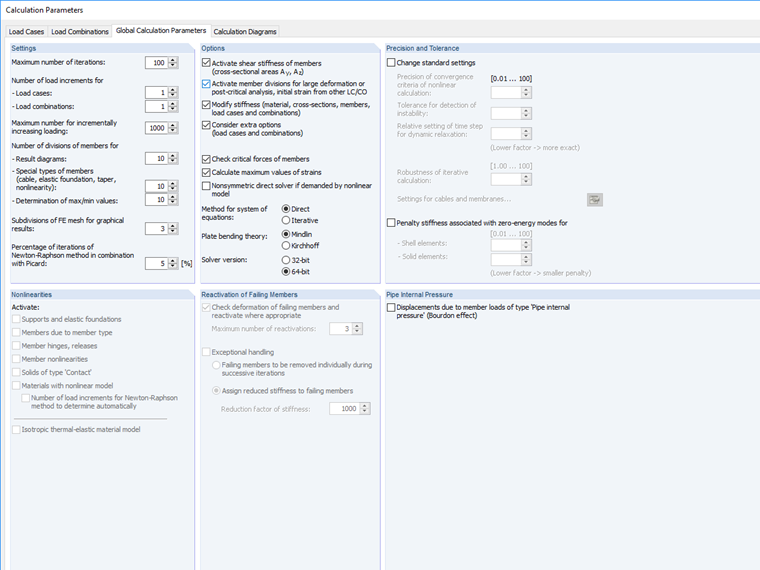

W programie można ustawić granicę ε przerwania obliczeń w parametrach obliczeniowych.

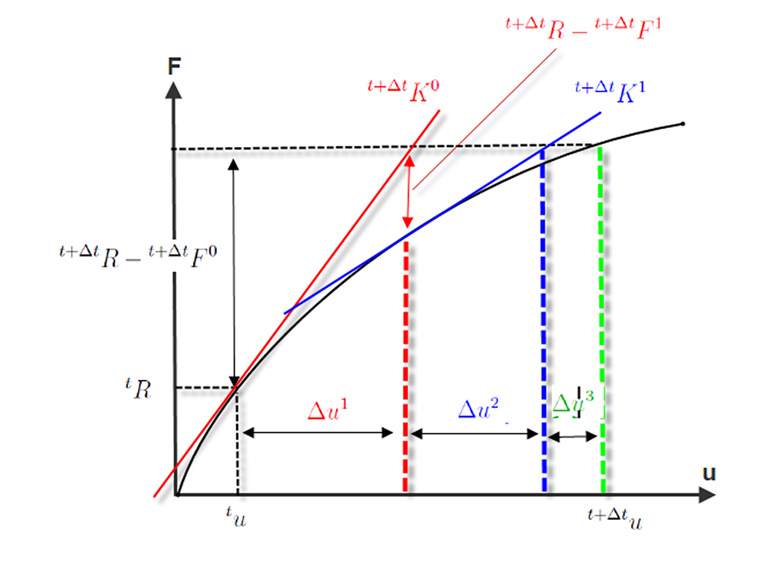

Poniższy rysunek pokazuje przebieg iteracji Newtona-Raphsona. W pierwszej iteracji

granica przerwania obliczeń R lub ε nie zostaje osiągnięta. Granica tolerancji również nie została osiągnięta w drugiej iteracji (kolor czerwony). Dopiero w trzeciej iteracji odległość aproksymowanej sztywności stycznej od tej rzeczywistej jest na tyle mała, że osiąga się zbieżność.

Jak już wspomniano, odkształcenie jest podczas iteracji sumowane w sposób ciągły.

Uwagi końcowe

Metoda iteracyjna Newtona-Raphsona ma spójność lub rząd zbieżności 2. Liczba „prawidłowych” lokalizacji w iteracji podwaja się z każdym krokiem. I tak, iteracja Newtona-Raphsona jest zbieżna kwadratowo, a dokładność wzrasta z każdą iteracją, gdy metoda jest zbieżna. Jeżeli jednak metoda nie jest zbieżna, błąd dąży do nieskończoności, a obliczenia zostają zatrzymane.

Przyczyny braku zbieżności to na przykład zbyt strome nachylenie krzywej obciążenie-odkształcenie lub zbyt małe nachylenie tej krzywej w obszarze plastycznym. Jeżeli krzywa obciążenie- deformacja na powyższym rysunku wykazywałaby zbyt dużą zmianę w drugim kroku iteracji, styczna materiału, a tym samym macierz sztywności, nie odwzorowywałaby prawidłowo nachylenia krzywej w obszarze sprężystym. W takim przypadku nachylenie krzywej dla rozwiązania cząstkowego byłoby nieprawidłowe w obszarze plastycznym. Jest to jeden z powodów, dla których wzrostowi w kroku obciążenia towarzyszy lepsza zbieżność.