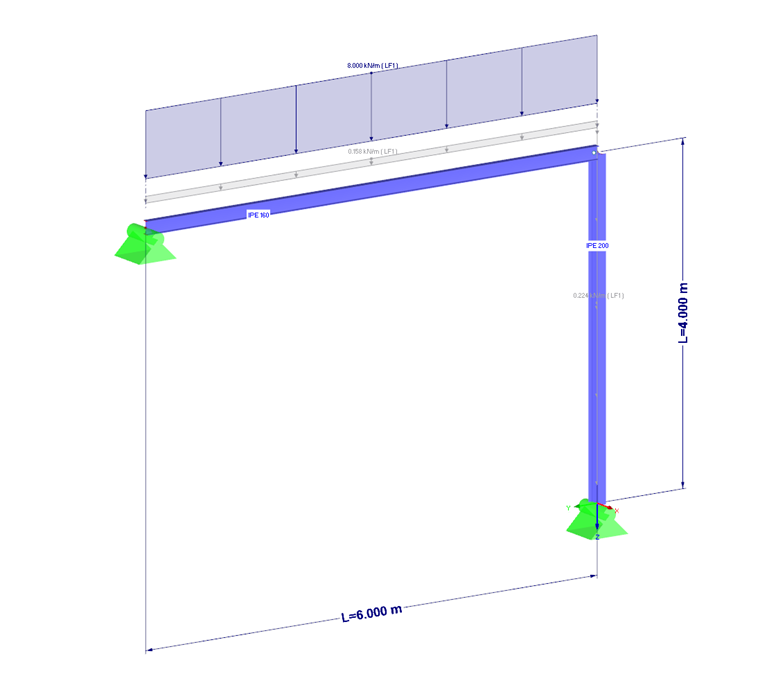

System

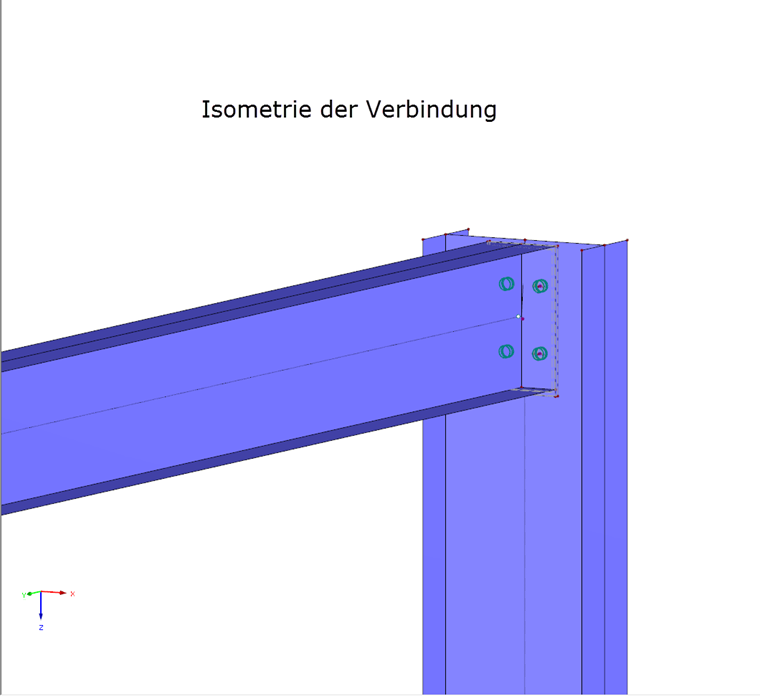

Das Gesamtsystem ist ein gelenkig gelagerter Halbrahmen, bestehend aus einem 6 m langen IPE-160-Träger und einer 4 m langen IPE-200-Stütze. Der Träger schließt mit einer geschweißten, 5 mm starken Stirnplatte gelenkig über Schrauben 4 x M12 an den Steg der Stütze an.

Die Belastung des Systems sind das Eigengewicht sowie eine in positive Z-Richtung wirkende Streckenlast von 8 kN/m (Bild 01).

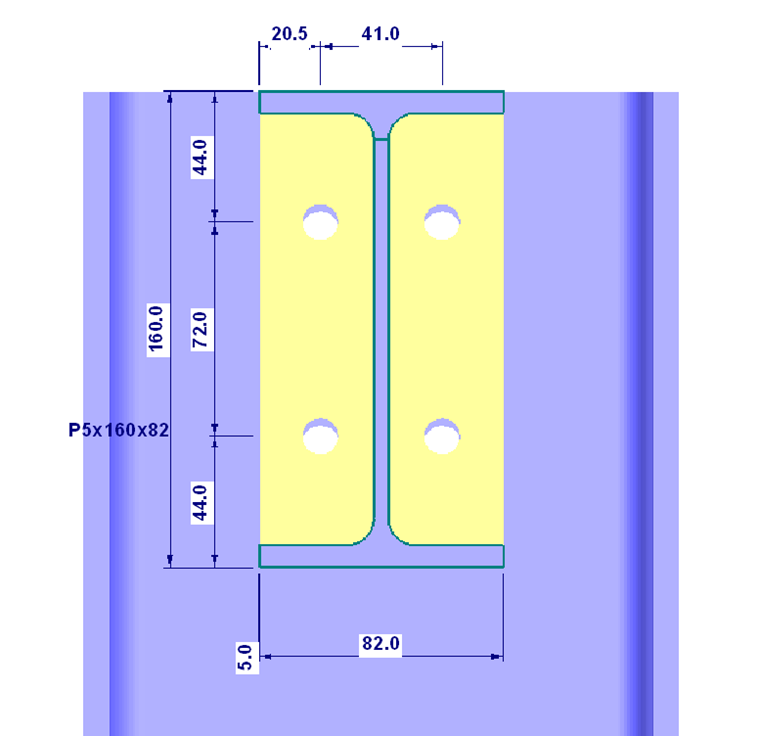

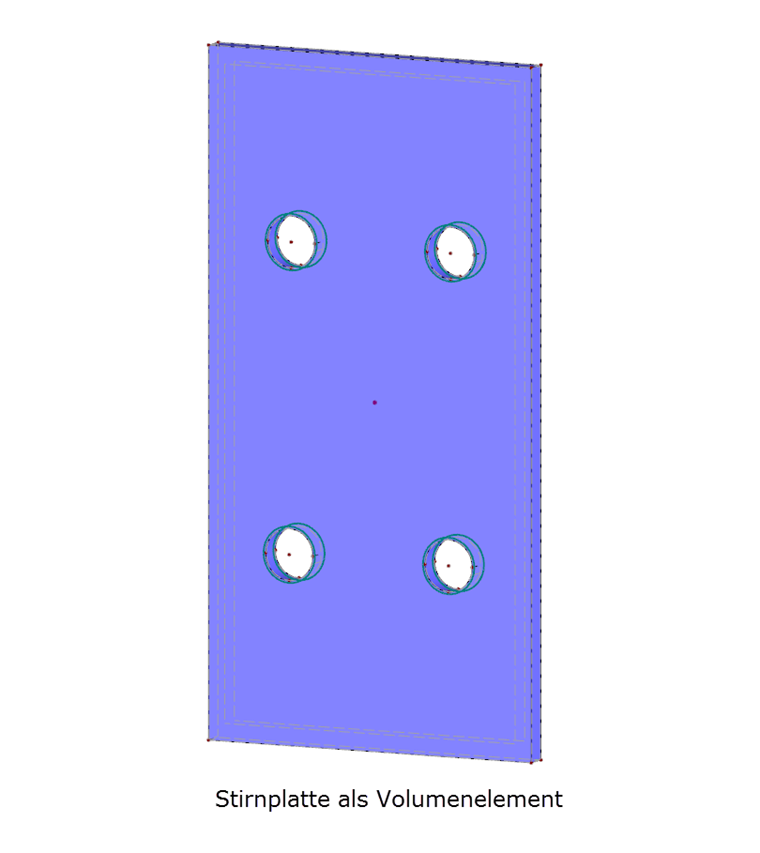

Die Stirnplatte hat die Abmessungen von b/h = 82/160 mm. Die Randabstände der Schrauben betragen e1/e2 = 44/20,5 mm (Bild 02).

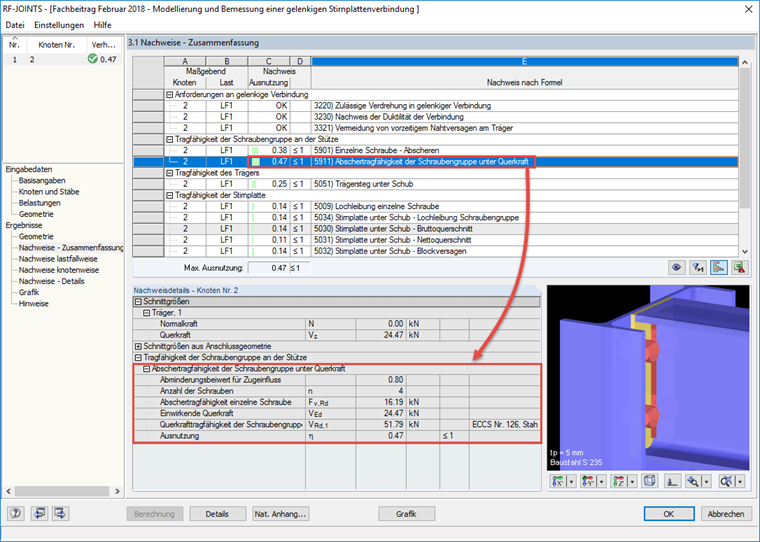

Variante 1: Nachweis der Verbindung mit RF-JOINTS Stahl - Gelenkig

Nachdem das System inklusive Lastfall und Belastung in RFEM modelliert ist, kann das Zusatzmodul RF-JOINTS Stahl - Gelenkig aufgerufen werden. Die entsprechenden Eingabedaten können dann im Modul definiert werden, sodass der Nachweis dieser Verbindung innerhalb kurzer Zeit geführt werden kann.

In diesem Beispiel ist die Abschertragfähigkeit der Schrauben unter Querkraft der maßgebende Nachweis (Ausnutzung 47 %, Bild 03). Die maximal vorhandene Querkraft Fn,Ed einer einzelnen Schraube beträgt 6,12 kN.

Variante 2: Modellierung der Verbindung in RFEM

Die alternative Modellierung der Verbindung in RFEM erfolgt in folgenden Schritten:

- Modell zur Sicherheit kopieren.

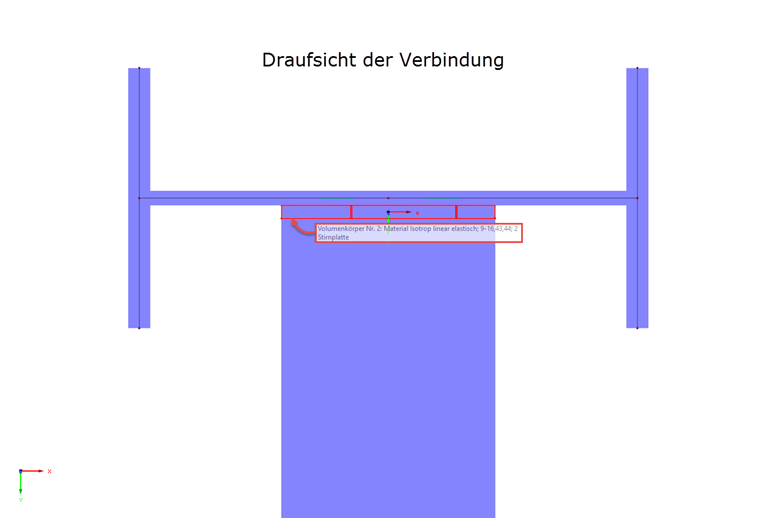

- Stabexzentrizität am Träger definieren (halbe Trägerhöhe in Richtung Z, Stirnplattendicke + halbe Stützenstegdicke in Richtung Y, nur am Ende der Verbindung, siehe Bild 04).

- Rechtsklick auf Stäbe → "Stäbe in Flächen zerlegen".

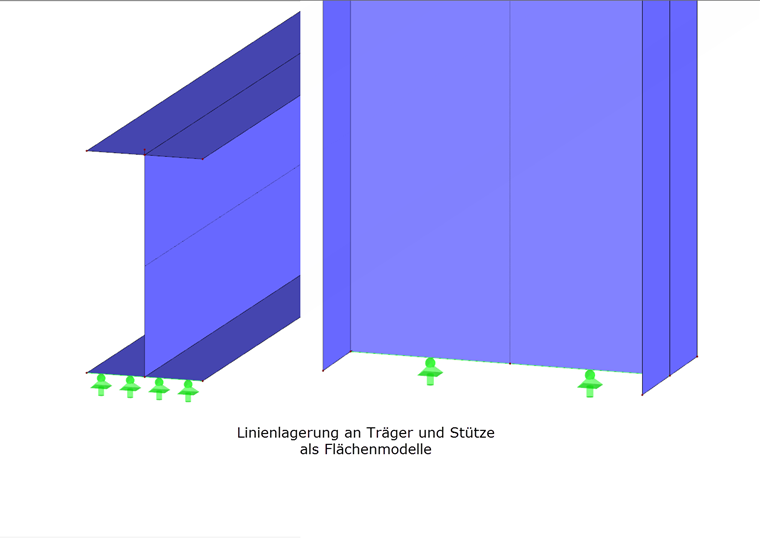

- Knotenlager löschen, gelenkige Linienlager an Unterkante Trägerflansch und am Ende des Stützensteges definieren (siehe Bild 05).

- Stablast (8 kN/m) löschen und in Flächenlast umrechen (97,6 kN/m² auf den Trägerflansch).

Verbindung:

- Modellierung der Stirnplatte als Volumenelement (Quader, siehe Bild 06).

- Einfügen der Schraubenlöcher mittels Öffnungen. Siehe diesen Beitrag: KB | Einfügen von Öffnungen, Löchern, Bohrungen in Volumen

- Volumenkörper Stirnplatte an Trägerende kopieren. Achtung: Stirnplatte sollte aufgrund der gelenkigen Verbindung keinen Kontakt zur Stützenstegfläche haben, die Kraftübertragung erfolgt nur durch die Schrauben (siehe Bild 07).

- Öffnungen der Stirnplatte (Schraubenlöcher) in die Stützenstegfläche kopieren.

- Zur Kontrolle, ob tatsächlich kein Kontakt zwischen Stirnplatte und Stützenstegfläche vorhanden ist, kann an dieser Stelle die Berechnung gestartet werden. Es sollte eine Meldung über Instabilität erfolgen.

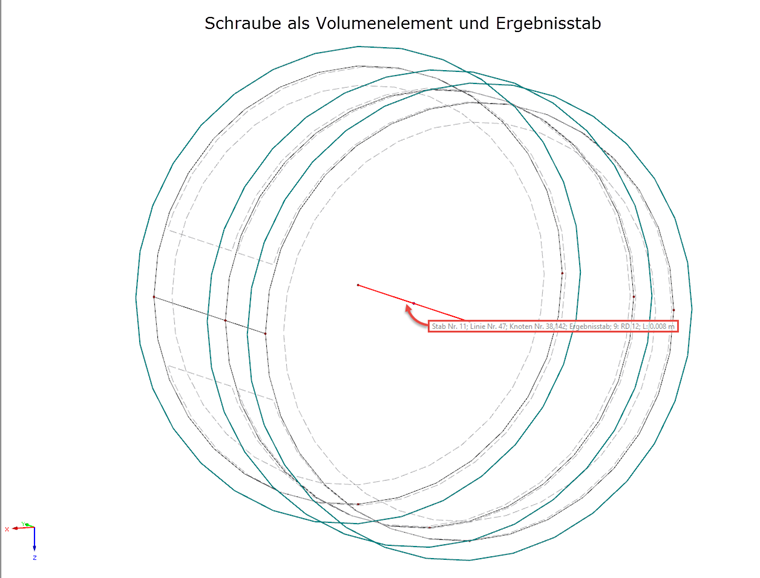

- Die vier Schrauben können jeweils als zylindrischer Volumenkörper, bestehend aus Kreisflächen und Quadrangelflächen, modelliert werden.

- Um für die Schrauben Stabschnittgrößen zu erhalten, ist in die Mitte jeder Schraube ein Ergebnisstab zu legen (siehe Bild 08). Als Querschnitt wird in diesem Beispiel vereinfacht ein 12 mm Rundstahl verwendet. Weitere Informationen zum Thema Ergebnisstab können der Knowledge Base entnommen werden.

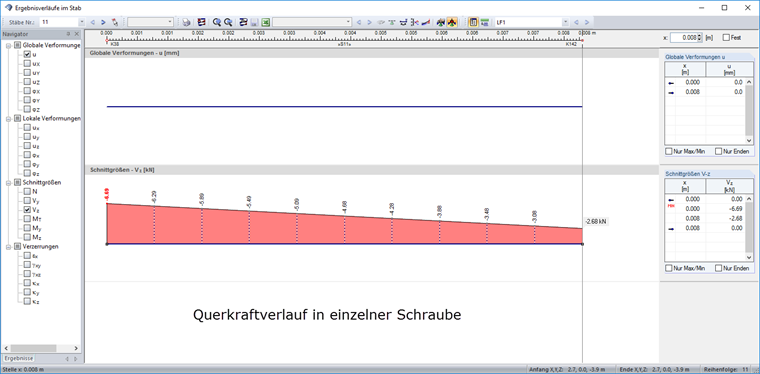

Die Berechnung ergibt eine maximale Querkraft in einer Schraube von Vz = 6,69 kN (siehe Bild 09).

Fazit

Die Ergebnisse aus dem Hauptprogramm RFEM und dem Zusatzmodul RF-JOINTS Stahl - Gelenkig liegen relativ nah beieinander und sind somit praktisch vergleichbar. In diesem Beispiel wird deutlich, dass es im Rahmen der Modellierung in RFEM viele Möglichkeiten gibt. Gegenüber der schnellen Nachweisführung im Zusatzmodul RF-JOINTS Stahl - Gelenkig ist der Aufwand bei einer manuellen Modellierung jedoch recht hoch, sodass man als Anwender individuell entscheiden muss, welche Variante der Nachweisführung in Frage kommt.