Der Dlubal-Kunde formTL war bei diesem Projekt für die Tragwerksplanung verantwortlich. Dabei kam das Finite-Elemente-Programm RFEM zum Einsatz.

Das Zelt wurde als fliegender Bau konzipiert, optimiert für einen schnellen Aufbau und leichten Transport. Eine Hauptmembrane, unterstützt von vier Fachwerkbögen, eine elastisch gelagerte Projektionskuppel und eine große ETFE-Fassade bilden die verschiedenen Hüllen und nehmen dem Projekt den Zeltcharakter. Die flexible Gründung wird durch anpassbare Fußelemente, die mit langen Erdnägeln verankert sind, realisiert. Pasadena, Kalifornien war im Sommer 2019 die erste Station des temporären Theaters für die „Apollo 11 – the immersive live show“.

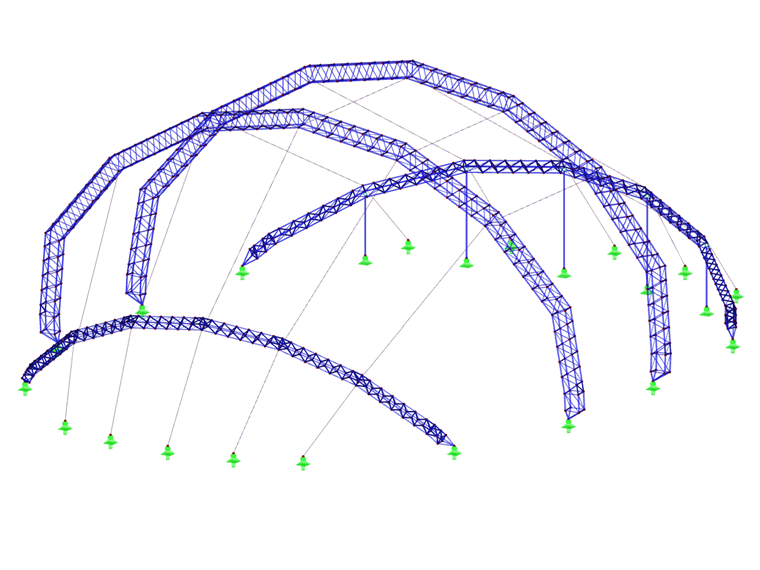

Konstruktion

Das Haupttragwerk des Apollo-Theaters bilden 4 Fachwerkbögen. Unter diesen hängt die etwa 4 900 m² große Membrane aus PVC-beschichtetem Polyestergewebe Typ III. Die beiden leicht geneigten Hauptträger im Mittelbereich tragen die wesentliche Last der 73 m langen Zeltkonstruktion. Die Hauptbinder haben eine Spannweite von 55,8 m sowie eine Höhe von 27 m. Die kleineren seitlichen Binder im Foyer- und Backstagebereich sind stärker geneigt und haben eine Höhe von 11 m.

Im Innenraum über einer umlaufenden Holzwand befindet sich eine Projektionskuppel. Sie hat einen Durchmesser von 46,1 m und eine Höhe von 15 m. Diese Kuppel wird mit Gummiseilen an die beiden Hauptbögen gehängt. Die Steifigkeit dieser Aufhängung ist so weich gewählt, dass sich die Spannkraft bei Verformung der Außenhülle (z. B. durch starken Wind) nur geringfügig ändert. Die Membrane der Projektionskuppel besteht aus leichtem PVC-Polyestergewebe mit Mikroperforation, welches etwa 65 % des Schalls absorbiert.

Unter dem Foyerbogen stehen bis zu 10 m lange Fassadenstützen, welche eine ETFE-Kisseneindeckung tragen. Die Stützen werden nur über Druck aus dem Foyerbogen belastet. Bei abhebenden Lasten sorgen Langlöcher für die Entkoppelung.

Die Gründung der Bögen erfolgt über große Stahlplatten mit Erdnägeln 60 x 2 000 mm. Mit den Platten können Höhendifferenzen von bis zu 500 mm ausgeglichen werden. Die Erdnägel wurden nach EN 13782 bemessen, zudem wurden die Einzelanker im Auszugsversuch getestet.

In nur einem Jahr, inklusive Planung, Fertigung und Montage, ist eine temporäre Halle der Superlative entstanden.

| Ort | USA |

| Produzent | Matthew Churchill Production Ltd. und Nick Grace Management Ltd. |

| Architekt | Teresa Hoskyns und Matthew Churchill |

| Tragwerksplanung und Werkstattplanung Membrane | formTL ingenieure für tragwerk und leichtbau GmbH Radolfzell, Deutschlandwww.form-tl.de |

| Membranunternehmer | Canobbio Textile Engineering |

-001_Matthew_Churchill_Production_Ltd_2000px.jpg?mw=720&hash=6e65eb379e474a4d55bab8f9341c368b79c72dc0)

-001_Matthew_Churchill_Production_Ltd_2000px.jpg?mw=240&hash=7451033549575c04dcebf69124d438589c0f10bd)